Lean Manufacturing: guia completo para aplicá-lo com eficiência

Desenvolvido originalmente pela empresa japonesa Toyota, o Lean Manufacturing é um ‘filosofia operacional’ que tem como proposta melhorar os processos produtivos dentro de uma empresa, eliminar desperdícios, reduzir custos e, especialmente, aumentar a geração do valor entregue aos clientes.

O Lean Manufacturing, também conhecido como Manufatura Enxuta, pode ser utilizado para a melhoria dos processos nas empresas e maior geração de valor aos clientes. Esse conceito, quando bem aplicado, confere maior competitividade e lucratividade à organização.

A mentalidade enxuta contida na filosofia Lean permite criar maneiras de reduzir os custos do negócio, eliminando os desperdícios das operações. Para isso, utilizam-se ferramentas capazes de identificar e eliminar atividades que não agregam valor ao produto ou ao serviço.

Para entender melhor como essa ‘filosofia operacional’ (ou metodologia) auxilia na melhoria dos processos, elaboramos este artigo para servir de guia na implementação do Lean Manufacturing.

Abordaremos os seguintes temas (CLIQUE NOS LINKS LOGO ABAIXO PARA IR DIRETAMENTE A CADA SEÇÃO):

>> Como e quando surgiu o Lean Manufacturing;

>> Entenda a filosofia e os princípios do Lean Manufacturing;

>> Diferencie os tipos de desperdício do Lean Manufacturing;

>> O Lean pode ser aplicado em processos administrativos?

>> Entenda porque conscientizar sua equipe e como aplicar o Lean Manufacturing e suas ferramentas;

>> Quais benefícios sua empresa irá colher ao aplicar o Lean Manufacturing.

O texto é bastante rico, continue a leitura para saber mais. E ao longo do texto, clique nos links em vermelho para saber mais sobre cada um dos assuntos destacados.

Como e quando surgiu o Lean Manufacturing

A primeira abordagem para melhorar o trabalho de maneira estruturada foi, provavelmente, criada por Frederick Taylor, por volta do ano 1900, com a chamada “Administração Científica“. Suas ideias foram colocadas em prática de maneira plena anos depois por Henry Ford, com a criação da primeira linha de montagem utilizada na fabricação do Ford-T.

Nos 50 anos seguintes, as ideias foram aprimoradas e ampliadas com vários estudos, como Tempos e Métodos, Motivação de Colaboradores, Teoria da Amostragem etc.

Fundamentado nessas primeiras ideias, porém adaptadas a uma condição de mercado muito mais restrita, os primeiros conceitos do Lean Manufacturing foram desenvolvidos após a Segunda Guerra Mundial, quando os engenheiros Taichii Ohno e Shigeo Shingo criaram um novo sistema de produção nas fábricas da Toyota, no Japão.

Importante lembrar que o termo Lean veio a ser ‘cunhado’ nas últimas décadas do século XX. Até então, essas técnicas compunham o chamado “Sistema Toyota de Produção”. Na prática, as equipes da Toyota estavam apenas buscando meios para resolver os problemas operacionais existentes. Entretanto, esse sistema fez tanto sucesso que, no final dos anos de 1970, chamou a atenção de muitos empresários americanos e consultores de produtividade.

Ainda que o mercado automobilístico não estivesse em seu melhor momento, devido às consequências da crise do petróleo de 1973, a Toyota continuava a exibir bons resultados em termos de lucratividade e crescimento sólido.

Essa forma de produzir recebeu posteriormente várias denominações à medida que foi estudada e compreendida, tais como “Just in Time Production”, “Kanban”, “Continuous Flow Manufacturing” e, por último, “Lean Manufacturing”, adotado por volta de 1990.

O sistema foi difundido pelos Estados Unidos, Europa e posteriormente no Brasil, demonstrando bons resultados na melhoria da qualidade e produtividade, não só para a indústria automotiva, mas também para empresas de setores de serviços, chegando até os hospitais (CLIQUE AQUI PARA SABER MAIS). Os lucros obtidos com uma gestão eficiente, fundamentada na qualidade, foram os fortes atrativos para a difusão do modelo de manufatura enxuta.

Da mesma forma, considera-se que o WCM – World Class Manufacturing – também tem origem no Lean, mas com uma abordagem mais imediatista. CLIQUE AQUI PARA SABER MAIS SOBRE O WCM.

CLIQUE AQUI PARA CONHECER NOSSO ARTIGO SOBRE LEAN NA LOGÍSTICA (LEAN LOGISTICS).

CLIQUE AQUI PARA CONHECER NOSSO ARTIGO SOBRE LEAN NA CONSTRUÇÃO (LEAN CONSTRUCTION).

Várias publicações ajudaram a difundir o Lean Manufacturing no Brasil e no mundo. A seguir, ilustramos algumas delas.

Clique no vídeo abaixo a entenda porque o Lean Manufacturing pode ser usado como uma “filosofia operacional” que entrega valor para seu cliente e gera vantagens competitivas para sua empresa.

O vídeo acima faz parte do treinamento EAD da Kimia de “Introdução ao Lean”. CLIQUE AQUI PARA ASSISTIR O CURSO NA ÍNTEGRA.

Entenda a filosofia e os princípios do Lean Manufacturing

Essa filosofia de gestão busca a redução de desperdícios, bem como a melhoria da produtividade e da qualidade, sendo uma importante ferramenta para a obtenção de um diferencial competitivo.

Dessa forma, a aplicação do Lean Manufacturing ou Manufatura Enxuta nas empresas é o meio mais eficiente para se obter uma melhoria contínua nos processos, na produtividade, na redução de custos e na melhoria do ambiente de trabalho para os colaboradores. Por isso conheça, a seguir, os 5 princípios da filosofia Lean.

Valor sob a ótica do cliente

O valor deve ser entendido sempre pela ótica do cliente. Para tanto, é imprescindível eliminar as atividades desnecessárias e aumentar as que agregam valor.

Ao propor qualquer mudança no processo ou produto, uma pergunta chave a ser realizada é se o cliente deseja pagar por isso. Se o cliente não desejar receber algo, essa característica pode ser simplesmente classificada como desperdício.

Identificar o fluxo de valor

O fluxo de valor diz respeito a todas as atividades envolvidas na produção dos produtos, desde a matéria-prima até a entrega ao consumidor final, incluindo o projeto — da concepção ao lançamento no mercado. É um mapeamento essencial que permite às equipes das empresas uma visualização de todo o fluxo de valor e de outros aspectos, como:

- identificar as fontes de desperdícios;

- adotar uma linguagem comum para entendimento e discussão dos processos;

- facilitar análises e tomadas de decisões;

- evitar a implementação de técnicas com impactos isolados;

- mostrar a ligação entre o fluxo de material e o de informação;

- descrever qualitativamente como a unidade produtiva deve operar para a criação do fluxo.

A identificação do fluxo de valor é realizada de maneira eficiente aplicando a técnica do Value Stream Mapping (CLIQUE AQUI PARA ACESSAR UM CONTEÚDO COMPLETO PARA SABER COMO APLICÁ-LA).

Fazer o valor fluir

Proporciona a redução de esperas entre as atividades e o nível de estoques, de maneira a eliminar filas e permitir a produção de acordo com o ritmo da demanda. Além disso, melhora o fluxo e reduz as etapas, os custos, os tempos para a produção e todos os esforços desnecessários. Dessa forma, fica evidente o quanto cada atividade é necessária para um processo.

Quando se pensa em “fazer o valor fluir”, deve-se pensar em melhorias (mudanças planejadas para melhor) que proporcionem um “lead time curto”, proporcionando respostas rápidas ao cliente.

Produção Puxada

É um método de controle de produção em que as atividades de fluxos posteriores avisam às atividades de fluxos anteriores (como a retirada do estoque ou a embalagem) sobre as reais necessidades, objetivando eliminar a produção em excesso. Assim, a demanda gerada pelo cliente é o que determina a produção.

Os sistemas puxados limitam a produção de determinados itens, fazendo com que os estoques permaneçam controlados, sem excessos e nivelados (pequena quantidade disponível para todos os itens necessários em cada etapa do fluxo). Esse é um recurso fundamental para assegurar bom atendimento ao cliente e lead times curtos.

Perfeição

Esse princípio tem como principal objetivo a melhoria contínua dos processos e produtos. Os 4 princípios apresentados anteriormente podem ser aplicados de maneira sistemática e repetitiva, através de loops. Cada melhoria implementada deverá gerar maior valor ao cliente, permitindo que novas oportunidades sejam detectadas e que um novo ciclo de melhoria seja implementado. Aplica-se assim, de maneira efetiva, a melhoria contínua.

Entenda melhor os 5 princípios do Lean assistindo a explicação no vídeo abaixo.

O vídeo acima faz parte do treinamento EAD da Kimia de “Introdução ao Lean”. CLIQUE AQUI PARA ASSISTIR O CURSO NA ÍNTEGRA.

Diferencie os tipos de desperdício do Lean Manufacturing

O sistema Lean Manufacturing aponta vários desperdícios que podem ocorrer em qualquer modelo de negócio, além do chão de fábrica. Saiba, agora, como distinguir os tipos de desperdício na operação e como evitá-los!

Excesso de produção

Produzir sem ter demanda causa grandes problemas, como criação de estoques, custos desnecessários de produção, matéria prima, transporte, energia, entre outros. A superprodução esconde alguns desperdícios. Embora os estoques muitas vezes sejam entendidos como ativos de valor para as empresas, na realidade podem se tornar obsoletos ou envolver custos para mantê-los até que sejam vendidos.

Também existe o risco de não serem vendidos. Nesse sentido, é interessante observar que a aplicação da metodologia Lean favorece equipamentos de menor porte, com o intuito de evitar a superprodução. A produção sempre deve estar ajustada à demanda.

Espera

Ocorre quando há funcionários ociosos enquanto as máquinas trabalham ou à espera da próxima etapa de produção ou ainda pelo abastecimento de materiais. Esse é um indicativo de que existe desbalanceamento entre as operações (tempo de realização das atividades muito diferentes), de forma a dificultar o trabalho em fluxo. Também evidencia que a mão de obra está sendo mal utilizada.

Além disso, os colaboradores também pode ter que esperar por aprovações, decisões gerenciais e de programação, ou pelo conserto de equipamentos e máquinas. Todos esses são exemplos de esperas.

Transporte

Quando há movimentação de recursos (equipamentos, documentos, suprimentos, ferramentas ou materiais) sem necessidade, ocorre o desperdício de transporte.

É possível reduzir esse tipo de desperdício criando um layout eficiente (CLIQUE AQUI PARA SABER MAIS SOBRE O PROJETO DE LAYOUT), que permita aos ‘processos clientes’ serem atendidos por fornecedores próximos, com a organização de células que trabalham entre si ou que servem umas às outras, alocadas com proximidade para reduzir o desperdício de transporte.

Da mesma forma, os materiais e ferramentas de algumas células de trabalho podem ser posicionados ao lado ou perto de usuários de outras células de trabalhos.

CLIQUE AQUI para acessar um caso real de projeto e mudança de layout.

Processos desnecessários

Esse ponto diz respeito às atividades ineficientes ou desnecessárias que não agregam valor para a organização/produto e atrapalham ou atrasam a produção. Inclui-se aqui a burocracia desnecessária.

É preciso realizar uma análise criteriosa em cada etapa, a fim de identificar gargalos em atividades e tarefas dentro do processo que podem ser irrelevantes, afetam diretamente a produtividade, bem como o custo da operação, e, especialmente, não agregam valor ao produto (os clientes não desejam pagar por isso).

Estoque

Os desperdícios de estoque podem ocorrer na compra e no armazenamento de excedentes de insumos ou outros recursos. Também se originam pelo excesso de materiais acumulados em processos.

Esse problema ocorre principalmente devido à falta de planejamento e de conhecimento do departamento de compras/planejamento com relação ao consumo real. Também é gerado pela visão de que os recursos devem produzir em sua capacidade máxima, independente se houver demanda para esses produtos.

O estoque excessivo significa um maior custo para a empresa, ocupação de área, manutenção de materiais e realização de inventários periódicos. Estoques elevados também ajudam a esconder problemas. Para evitar o desperdício, é fundamental um bom planejamento, trabalho em fluxo, atividades balanceadas entre diferentes postos de trabalho e o envio do produto ao cliente logo após a produção.

Movimentação

É a ineficiência no processo com movimentos desnecessários do trabalhador ao procurar por ferramentas, materiais ou documentos. O desperdício também pode ser causado pela desorganização. Geralmente, esse tipo de ação atrasa o início dos trabalhos e interrompe o fluxo das atividades.

Em atividades de setup de máquina (preparação entre a produção de um produto e outro), esse é um fator chave para ser observado. São frequentes os casos em que o operador gera parada do equipamento devido a necessidade de reunir dispositivos e materiais necessários à preparação da máquina. CLIQUE AQUI E CONHEÇA O MÉTODO PARA REDUZIR OS TEMPOS DE SETUP DE MÁQUINA.

Defeitos

Acontecem quando há falta de qualidade no processo produtivo, gerando produtos defeituosos, que exigem retrabalhos e incorrem em desperdícios de materiais. Nesse sentido, é de fundamental importância estabelecer bons processos que permitam a prevenção de defeitos, visando a elaboração correta na primeira vez, para evitar retrabalhos.

Cada etapa do processo deve ser capaz de garantir a qualidade do produto ou serviço. Caso ocorram problemas, estes devem ser detectados o mais rápido possível. Quanto mais demora-se para perceber um problema, maior será o custo para sua correção.

A má qualidade ou defeitos resultam na insatisfação do cliente e em danos à imagem da empresa, assim como em desperdícios devido aos custos e tempo envolvidos no momento de repor um produto defeituoso.

Assista o vídeo a seguir e entenda melhor os 7 desperdícios do Lean.

O vídeo acima faz parte do treinamento EAD da Kimia de “Introdução ao Lean”. CLIQUE AQUI PARA ASSISTIR O CURSO NA ÍNTEGRA.

Caso queira saber mais sobre os 7 desperdícios do Lean, CLIQUE AQUI e continue a leitura.

O Lean pode ser aplicado em processos administrativos?

Quando pensamos nos conceitos do Lean Manufacturing, conseguimos transportar a metodologia para a gestão de organizações de qualquer segmento. Isso porque os desperdícios podem ocorrer em todos os tipos de processos.

Por meio da verificação das semelhanças e analogias entre os processos de produção e as atividades administrativas, entendemos que as atividades realizadas em escritórios também estão sujeitas a desperdícios.

Quando aplicado em ambientes administrativos, o Lean acabado sendo chamado de “Lean Office”. Normalmente, considera-se mais difícil identificar desperdícios nos processos administrativos, uma vez que pode não existir um produto tangível que fica parado, aguardando operações.

Por vezes, processos administrativos geram a informação como “produto”, e seus desperdícios podem ser mais difíceis de reconhecer. Entretanto, os princípios básicos podem ser aplicados de forma a reduzi-los também nos ambientes administrativos. CLIQUE AQUI para saber mais sobre o Lean Office.

A adaptação da Metodologia Lean em hospitais e todo o setor de saúde é chamada de “Lean Healthcare” (CLIQUE AQUI PARA SABER MAIS).

Entenda porque conscientizar sua equipe e como aplicar o Lean Manufacturing e suas ferramentas

A seguir, um passo a passo para aplicação do Lean Manufacturing é apresentado, sempre incluindo um grande número de colaboradores, dos níveis operacional até a alta gestão. Confira.

Ou, se preferir, CLIQUE AQUI PARA ENTRAR EM CONTATO DIRETAMENTE COM NOSSA EQUIPE e saiba como podemos suportar a sua empresa na implementação do Lean. Temos mais de 15 anos de experiência aplicando o Lean empresas dos mais variados segmentos (da indústria, serviços e hospitais).

Envolva os colaboradores

Para implementar o pensamento Lean em uma empresa, não basta colocar em prática as ferramentas buscando o desperdício zero, é preciso que haja uma mudança cultural dentro da organização. Nesse sentido, é de fundamental importância envolver todos os colaboradores na compreensão e na prática do sistema Lean, para que eles se alinhem aos objetivos da empresa e para que o negócio obtenha maior produtividade e competitividade.

Para tanto, a comunicação e treinamento das equipes explicando cada etapa da implantação da metodologia é de fundamental importância. Da mesma forma, é imprescindível ouvir o que os funcionários têm a dizer, já que eles são os responsáveis pela realização direta das atividades de agregação de valor e podem apontar com clareza as principais dificuldades existentes no processo. Esse envolvimento é imprescindível.

Uma boa maneira para envolver os colaboradores das áreas operacionais é realizar atividades de ‘análise de causa raiz’ (CLIQUE AQUI PARA SABER MAIS).

Identifique o que é valor

Conforme já comentamos, a implementação adequada do Lean Manufacturing visa à eliminação dos processos e das atividades que não agregam valor para os clientes. Para identificar os processos que não agregam valor, é preciso primeiro compreender o que deve ser realizado para garantir a satisfação dos clientes.

Tipicamente, os desperdícios são verificados em quase todos os processos existentes. Uma maneira de entender essa questão é a seguinte: pense no prazo de entrega necessário para atender seu cliente, uma vez que os pedidos são colocados. Em muitas empresas, esse prazo de atendimento é superior a 15, 20 e às vezes 30 dias, dependendo do produto.

Entretanto, se considerarmos o tempo necessário para realmente produzir cada produto (o tempo em que cada produto está ‘na máquina, sendo realmente transformado naquilo que o cliente quer receber), verificamos que essas atividades levam poucas horas ou, às vezes, minutos. Então, qual o motivo para um prazo de entrega tão longo?

A resposta é porque a maior parte do tempo é gasto com atividades que não agregam valor ao produto (movimentação, esperas, estoques, retrabalho, etc). Esse fato é normalmente entendido quando realizamos um mapeamento de fluxo de valor.

Faça um mapeamento de fluxo de valor.

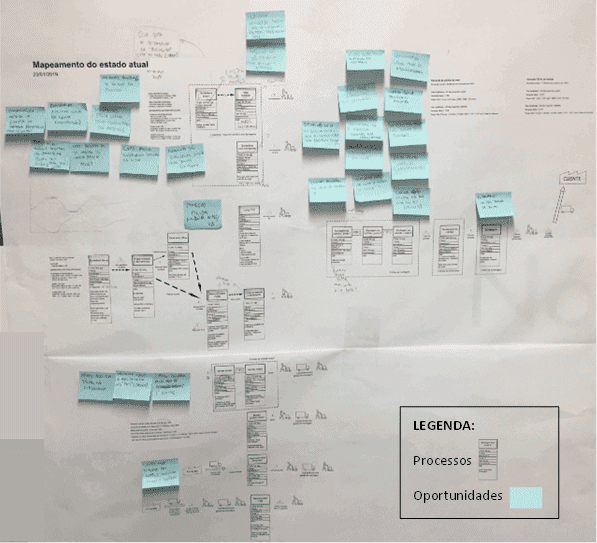

O segundo passo é realizar um mapeamento. Para isso, é necessário desenhar todo o fluxo do processo em um mapa, registrando toda sequência de operações, tempos de processo, estoques existentes, tempos de setup de máquina, etc. Essas informações fazem parte do chamado FLUXO DE MATERIAL.

Além disso, é necessário igualmente registrar o FLUXO DE INFORMAÇÃO existente. Isso envolve o entendimento de como o cliente informa a demanda de produtos necessária (através de previsões ou pedidos firmes), a maneira como essa informação é tratada internamente pelas áreas de planejamento e programação (PCP), e posteriormente solicitamos o suprimento de matérias-primas aos fornecedores.

Esse mapa deve representar o chamado “estado atual” (que é a maneira como o trabalho é realizado atualmente). Um bom mapa de fluxo de valor deve ser capaz de descrever todo o processo (material e informação) de atendimento ao cliente “em uma página”, de forma a deixar desperdícios, gargalos produtivos e oportunidades de melhoria evidentes. O mapa elaborado também deve ser a base de discussão para as melhorias a serem realizadas.

A foto a seguir mostra um exemplo de mapa desenvolvido junto a um cliente, assim como as oportunidades detectadas durante as sessões de análise e discussão do mapeamento realizado.

Para saber MUITO MAIS sobre Mapeamento de Fluxo de Valor, CLIQUE AQUI e acesse o conteúdo.

Analise os processos, defina um mapa futuro que elimine os desperdícios e ‘mãos à obra’

Com base na identificação de toda a situação atual e oportunidades detectadas, deve-se definir (ou desenhar) um mapa futuro, que é uma versão melhorada do processo atual, com menos desperdícios e que facilite o atendimento ao cliente no prazo e com qualidade. Para isso, a implantação das chamadas “ferramentas lean” pode ajudar a operação a trabalhar de maneira diferente.

Um Programa 5S pode ser implementado visando melhorar a organização do ambiente de trabalho e eliminar perdas com problemas básicos. Desorganização gera muita perda de produtividade.

Outras ferramentas, como o TPM, o Setup Rápido, Trabalho Padronizado, Gestão Visual e a criação de células, são ferramentas que geram aumento de produtividade. Em outros casos, ferramentas como o Kanban (sistemas puxados e logística lean) auxiliam na melhoria do atendimento e redução dos estoques. CLIQUE NO NOME DE CADA FERRAMENTA DO LEAN MANUFACTURING ACIMA PARA SABER MAIS.

Importante sempre ter em mente que o objetivo é melhorar a maneira como o trabalho é realizado, de forma que o ATENDIMENTO AO CLIENTE SEJA APRIMORADO e os custos reduzidos. Mãos à obra: implemente as soluções propostas e acompanhe os resultados.

Importante sempre lembrar: a aplicação de qualquer ferramenta, sem que esta traga mais valor ao cliente, não faz sentido.

Padronize o novo fluxo de valor alcançado

O objetivo nessa etapa é padronizar o novo processo estabelecido de modo a garantir a continuidade dos resultados atingidos. Nesse sentido, é necessário revisar os procedimentos que envolveram as mudanças para a melhoria e garanti-los por meio de treinamentos e monitoramento da sua aplicação. Assim, eles serão compreendidos e cumpridos no dia a dia de trabalho pelos colaboradores.

Estimule o ciclo de melhoria contínua

O uso de ferramentas Lean para eliminar atividades que não agregam valor à empresa viabiliza a criação de um processo de negócios mais eficiente e enxuto. Após efetuar as melhorias com a implantação da filosofia, deve-se aprimorar constantemente o desempenho, analisando e reformulando os processos de maneira sistemática e repetitiva.

Mais do que uma prática ou metodologia, a melhoria contínua precisa ser uma peça integrante da cultura empresarial e deve fazer parte do dia a dia dos colaboradores. Dessa forma, é interessante estimulá-los para enxergar problemas como oportunidades de melhoria.

Quais benefícios sua empresa irá colher ao aplicar o Lean Manufacturing

O Lean oferece muitos benefícios para as empresas que o aplicam com eficiência. Vamos abordar os principais a seguir.

Melhorar o atendimento ao cliente

Atender bem o cliente deve ser um dos objetivos prioritários de uma empresa. É necessário visualizar com clareza e repensar os processos de cada setor, e definir os que realmente oferecem valor ao produto ou ao serviço, considerando as perspectivas dos clientes. Ao realizar uma iniciativa de melhoria, sempre devemos promover mudanças planejadas para criar bons processos, sempre com foco no atendimento ao cliente.

Não custa lembrar que um cliente bem atendido torna-se um cliente fidelizado, e sua empresa se diferencia dos concorrentes.

Produzir mais com os mesmos ou com menos recursos

A produção enxuta permite que a organização produza mais sem ter que investir mais recursos, já que os desperdícios são controlados e eliminados. Embora essa afirmação possa parecer difícil de ser concretizada em um primeiro momento, ela é real. A metodologia Lean bem aplicada entrega um aumento de produtividade consistente.

A criação de uma equipe engajada e uma nova cultura empresarial

Outro benefício proporcionado pelo Lean Manufacturing é a criação de uma equipe de colaboradores que estão efetivamente engajados com suas atividades. As atividades de mapeamento e a padronização dos processos com o envolvimento das equipes estimulam todos a oferecer o máximo de seu desempenho.

A prática da identificação e resolução de problemas desperta nas equipes a vontade de melhorar sempre, em vez de encontrar justificativas para os problemas.

No final, uma nova cultural empresarial acaba sendo criada, sempre com foco no atendimento ao cliente. Os conflitos acabam diminuindo, uma vez que a resolução de problemas muda o foco da discussão. O objetivo deixa de ser apontar os culpados e as equipes amadurecem nesse processo.

Melhoria da rentabilidade e do fluxo de caixa

Não é difícil de entender que o Lean irá gerar a melhoria da rentabilidade da sua empresa. De uma lado, viabiliza receitas maiores e mais estáveis através do melhor atendimento ao cliente e fidelização. De outro, a eliminação de desperdícios gera ganho de produtividade e, portanto, redução de custo. Um resultado financeiro melhor é consequência desses fatores.

Além disso, processos enxutos também possibilitam a redução dos níveis de estoque em todas as etapas (matérias primas, material em processo e produto acabado). Isso significa a redução do time to cash e a melhoria do fluxo de caixa da empresa.

As respostas mais rápidas aos clientes

Agilizando processos e operações, e reduzindo os estoques, a produção enxuta permitirá respostas mais rápidas aos clientes, com produtos e entregas feitos em um prazo menor (menor lead time). Mais uma característica que reforça o valor entregue ao cliente e fortalece a imagem da sua empresa como fornecedor confiável.

É importante destacar também que decisões e respostas mais rápidas podem depender também de um sistema de gerenciamento enxuto, que pode ser implementado utilizando-se uma sistemática de Shop Floor Management (CLIQUE AQUI PARA SABER MAIS).

Como foi possível verificar, a metodologia Lean Manufacturing pode promover melhorias nos processos das empresas, proporcionando um importante fator de competitividade.

E você, gostaria de aplicar o Lean com sucesso em seu negócio? Clique aqui para falar com um consultor e saiba como podemos auxiliar sua empresa nessa jornada.