Melhoria contínua: o que é e como implementar?

A melhoria contínua é fundamental para garantir o crescimento da empresa e só pode ser implementada através de uma sistemática moderna e eficiente. Conheça a sua importância e como implementar.

Com o passar do tempo, muitas empresas podem se tornar ultrapassadas, devido à ausência de meios para implementar novas ideias. A busca por eficiência tornou-se um processo obrigatório, já que, se nada for feito haverá uma perda natural de competitividade. É por isso que a criação de um programa de melhoria contínua faz toda a diferença nessa questão.

Quando não há um movimento claro que promova esse tipo de mudança, os funcionários são desmotivados e isso pode refletir negativamente em sua produtividade e engajamento no ambiente de trabalho. Se todos souberem “para onde devem caminhar”, além da questão motivacional, o desempenho da operação será elevado a outro patamar.

Se você acredita que é algo assim que falta em sua empresa, continue a leitura e entenda mais sobre o assunto neste post. Iremos abordar os seguintes temas (CLIQUE NOS LINKS ABAIXO PARA IR DIRETAMENTE A CADA SEÇÃO):

>> O que é a melhoria contínua?

>> Porque sua empresa precisa ter um programa de melhoria contínua estabelecido?

>> Como implementar a melhoria contínua?

>> Qual deve ser o foco do processo de melhoria contínua?

>> Como um Diagrama de Pareto ajuda a definir o foco do processo de melhoria contínua?

O que é a melhoria contínua?

Como o próprio nome já diz, a melhoria contínua é uma jornada que visa aprimorar produtos, serviços e processos de maneira rotineira e repetitiva, o que possibilita a redução de custos, a melhoria da qualidade e a inovação. Entretanto, na prática, nem sempre isso é fácil de atingir.

No decorrer do percurso podem surgir diversas barreiras, como a resistência da própria liderança ou da equipe, motivadas por experiências negativas do passado ou pelo mero espírito de competição. É por isso que os reais objetivos do programa devem ser deixados às claras e envolver a todos. Reduzir custos não é a mesma coisa que ‘demitir’, eliminar funções, acumular responsabilidade de muitos em poucas pessoas.

Algumas empresas chegam a adotar como meta de um programa o percentual de colaboradores que já tenham participado de algum projeto ou iniciativa de melhoria. Aliás, não se trata de um programa como os outros, que têm data para início e término, mas sim, de uma mudança de cultura, paradigmas e processos que sistematicamente trarão hábitos mais saudáveis para o ganho de performance da operação.

Dizer que a melhoria contínua não tem um término definido não deve ser motivo para desmotivação. Pelo contrário. Dizemos que o processo é contínuo porque, à medida que as melhorias são implementadas, novas oportunidades vão sendo detectadas, algo que anteriormente era difícil de enxergar. Ao longo do tempo, passamos a ‘enxergar mais longe’. Por isso, existe essa perspectiva de que o processo de melhoria contínua ‘não tem fim’ (e não deve ter mesmo!).

Porque sua empresa precisa ter um programa de melhoria contínua estabelecido?

Deve haver um programa e um processo de melhoria contínua estabelecidos (e bem divulgados internamente). Isso é um principio básico e o motivo é simples: se existe uma oportunidade ou ideia de melhoria, deve estar claro para todos os colaboradores quais os caminhos a serem seguidos para que a empresa possa colher os frutos dessa mudança para melhor.

Podemos explicar isso de duas formas, sendo que ambas devem ser evitadas.

A primeira forma é deixar o trabalho de melhoria sob responsabilidade de alguns ‘especialistas’ em ferramentas e técnicas de melhoria contínua. Por definição, teremos poucas pessoas envolvidas nessa sistemática e o trabalho de melhoria acaba sendo ‘terceirizado’ para esses especialistas.

Essa é uma abordagem que segue um modelo de ‘engenharia industrial’: “uns trabalham, outros definem como o trabalho deve ser feito”. O baixo envolvimento das pessoas irá gerar situações em que oportunidades evidentes de melhoria serão desperdiçadas.

Ou seja, tudo que for implementado será ‘guela abaixo’, forçado e com baixa probabilidade de ser sustentável. O benefício e o ganho de desempenho tem a tendência a se deteriorar ao longo do tempo. Da mesma forma, o programa de melhoria contínua acaba entregando resultado muito aquém do que o possível, tendo baixa capilaridade na empresa e um número de oportunidades detectadas e implementadas reduzido.

A segunda forma a ser evitada é não aproveitar o potencial criativo das pessoas. As pessoas tem ideias sobre como melhorar seu trabalho e o desempenho da empresa, mas podem não ter um canal claro para realizar isso. Não existe apoio da coordenação ou da liderança para analisar e implementar as boas mudanças propostas.

Quando falamos de desperdícios nas empresas, normalmente lembramos dos chamados ‘7 desperdícios do Lean’ (CLIQUE AQUI PARA SABER MAIS). Para alguns estudiosos do Lean, existe um oitavo desperdício que é não aproveitar o potencial criativo das pessoas e suas ideias. Perdem-se oportunidades para melhorar e gera-se desmotivação nas equipes quando um problema persiste e ninguém suporta sua resolução.

Outra metodologia que aborda a eliminação de desperdícios de maneira sistemática é o WCM – World Class Manufacturing. CLIQUE AQUI PARA SABER MAIS SOBRE O WCM.

O processo de melhoria contínua na sua empresa pode acontecer utilizando diferentes sistemáticas, tais como:

- Evento Kaizen;

- Projeto A3;

- Ciclo PDCA;

- Padronização de processos (através de um POP);

- Projeto Seis Sigma;

- Ou mesmo um programa de sugestões/ideias dos colaboradores.

Iremos falar mais adiante destas diferentes sistemáticas possíveis (ou VOCÊ PODE CLICAR NOS LINKS EM CADA TÓPICO DA LISTA ANTERIOR).

O mais importante é que seus colaboradores entendam como participar (por isso em enfoque na comunicação interna do programa) e haja o apoio da liderança e da equipe de especialistas em melhoria. Combina-se o melhor de cada uma das formas possíveis.

Para se aprofundar no entendimento das ferramentas do Lean e como aplicá-las, confira nosso treinamento EAD de Introdução ao Lean. CLIQUE AQUI OU NA IMAGEM ABAIXO. O conteúdo é bastante abrangente e dará uma visão ampla do processo de melhoria contínua nas empresas. Acesse agora.

E independente da sistemática escolhida (Kaizen, A3, PDCA, POP, Projeto Seis Sigma, etc), ou de mais de uma delas, recomendamos o passo a passo descrito a seguir. E essa estrutura básica pode ser utilizada nos mais diferentes ambientes e empresas, da indústria até empresas de serviços e hospitais (CLIQUE AQUI PARA SABER MAIS SOBRE A APLICAÇÃO NOS HOSPITAIS).

CLIQUE AQUI PARA SABER MAIS SOBRE A APLICAÇÃO DO LEAN EM PROCESSOS LOGÍSTICOS.

Continue a leitura para entender como implementar um programa de melhoria contínua.

Como implementar a melhoria contínua?

Para colocar em prática esse processo de melhoria, vamos descrever um passo a passo que costuma funcionar de forma bastante satisfatória na maior parte das empresas.

1. Entender

Primeiramente, é necessário analisar os problemas existentes em busca de suas causas. O desconhecimento da origem das falhas pode levar a soluções que acabam por tratar os sintomas (e não as causas) e, ao final, percebe-se que elas ainda ocorrem, o que torna necessário o retorno ao ponto de partida. Nesse momento, um sentimento de desmotivação ou até mesmo frustração pode tomar conta dos envolvidos, o que faz com que as reais soluções levem mais tempo para serem encontradas.

Assim, o primeiro passo consiste no uso de ferramentas de análise, algumas bastante simples, como o diagrama de Ishikawa — conhecido também como “espinha de peixe” — ou os “5 porquês”. Um exemplo real de diagrama de Ishikawa é mostrado a seguir, com uma análise para um problema de baixa acuracidade de estoque (controle de materiais ruim). CLIQUE AQUI E ACESSE UM CONTEÚDO ESPECÍFICO SOBRE A ANÁLISE DE CAUSA RAIZ.

Nos projetos realizados pela Kimia, frequentemente utilizamos o diagrama de Ishikawa. Sua aplicação permite analisar causas de maneira bastante abrangente (relaciona muitas causas), ainda que estas sejam analisadas de maneira mais superficial. Já uma análise de ‘5 porquês’ tem menor abrangência, mas maior profundidade (analisa com mais detalhes um menor número de causas). A escolha de cada método de análise depende da situação. E estas podem ser combinadas ou utilizadas em diferentes momentos de cada projeto.

Uma vez conhecida a origem do problema, se torna possível buscar uma solução para combatê-lo desde a raiz (lembrando, sempre focar nas causas, não nos sintomas).

Esse é um ponto crítico em qualquer atividade de melhoria. Uma boa análise das causas permite uma atuação de maneira “cirúrgica” — precisa —, e uma resolução rápida de problemas. Entretanto, é importante destacar que isso exige maturidade da equipe e da liderança. A habitual pressão por resultados imediatos normalmente faz com que as equipes de projeto atuem sem planejamento e com o foco errado.

Não custa lembrar: uma sequência de erros na condução de um programa de melhoria contínua, especialmente em seu início, pode inclusive acabar com sua credibilidade e até continuidade. E também, como já dissemos, isso pode gerar resistência da equipe no futuro.

2. Planejar e realizar

Uma vez conhecidos as causas, é hora de implantar ações para solucioná-las. Uma boa maneira de fazê-lo é a partir do ciclo PDCA — Plan, Do, Check, Act ou, em português, planejar, fazer, checar, agir. CLIQUE AQUI PARA SABER MAIS SOBRE O PDCA.

De maneira simples, ele exige que a equipe crie uma definição prévia do caminho para a solução, do momento de colocá-la em prática até o acompanhamento dos resultados. O trabalho precisa ser PLANEJADO. Se durante a execução, pontos falhos na implantação são encontrados, o ciclo deve ser realimentado, por meio de uma nova etapa de análise e planejamento. O ciclo PDCA é uma ferramenta para a resolução e, sobretudo, para aprender com os problemas.

Esse ciclo pode ser realizado a partir de um kaizen (CLIQUE AQUI OU NA IMAGEM ABAIXO PARA SABER MAIS), que promove a criação e implantação de padrões de trabalho, que melhoram o fluxo de produção, os processos administrativos e, consequentemente, impactam positivamente o resultado.

De maneira alternativa, e recomendado para problemas de maior complexidade, o ciclo PDCA também pode ser executado a partir de um projeto A3. Ele é um método para estruturação de um projeto, com a utilização somente de uma folha de papel nesse formato. O “pensamento A3” exige que o problema seja bem compreendido para ser enquadrado em somente uma folha de papel, o que pode ser um desafio. O objetivo é novamente estimular uma abordagem “cirúrgica”. CLIQUE AQUI PARA SABER MAIS SOBRE O PENSAMENTO A3.

A elaboração de um A3 pode ser realizada com algumas rodadas de alinhamento entre o responsável pelo projeto e seu mentor, ou também a partir de um trabalho em equipe, validado por um patrocinador ou escritório de projetos.

Caso queira saber mais sobre como elaborar um “A3”, clique aqui e baixe o template do formulário, dicas de preenchimento e exemplos reais. Independente da abordagem escolhida, o fundamental é desenvolver um trabalho PLANEJADO e orientado para a resolução das causas, não dos sintomas.

3. Padronizar e estabilizar

Para que a melhoria seja, de fato, contínua, os processos definidos precisam ser documentados e se tornar os padrões de trabalho utilizados. O conteúdo do trabalho, a sequência de realização e o tempo para execução devem ser documentados tão logo os resultados positivos sejam confirmados. Daí em diante, basta a equipe seguir esses padrões e a liderança assegurar que eles estejam sendo cumpridos.

Padrões de trabalho são ferramentas indispensáveis no treinamento de equipes, sejam eles colaboradores que já fazem parte do quadro de funcionários, sejam eles novos na empresa. Se sua empresa tem um alto índice de rotatividade de pessoas, isso se torna ainda mais crítico. Nosso objetivo é gerar estabilidade do processo e dos resultados, certo?

Se um problema, que deveria ter sido resolvido, parecer reincidente, deve-se observar se o padrão de trabalho existente foi seguido. Se não foi, é necessário treinar e conscientizar os colaboradores da importância de utilizá-los. Se foram seguidos, talvez seja a hora de rever alguns pontos para encontrar a origem da falha. Um problema não previsto é uma excelente oportunidade para melhorar os padrões existentes. CLIQUE AQUI PARA SABER MAIS SOBRE PADRÕES OU ‘POP’ (PROCEDIMENTO OPERACIONAL PADRÃO).

Importante destacar ainda que um padrão de trabalho jamais pode ser visto como algo estático e imutável. Ao contrário, é a base para novas melhorias. Novos padrões devem proporcionar um desempenho igual ou superior ao desempenho atual.

Mas atenção: ele deve ser a “regra” a ser seguida até que uma nova revisão seja realizada, motivada por uma nova ideia ou por um problema que não pôde ser evitado mesmo que o padrão tenha sido cumprido. Cria-se assim a combinação perfeita entre estabilidade e uma organização que aprende e desenvolve melhores processos de maneira rotineira.

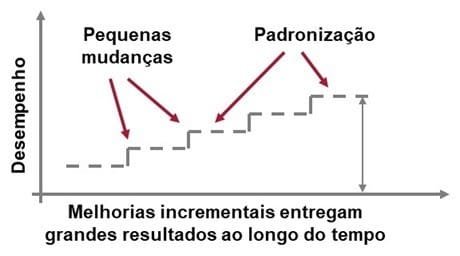

As melhorias implantadas não precisam, necessariamente, gerar mudanças grandes e complexas de uma vez. O processo pode ser incremental, desde que os passos anteriores tenham sido estabilizados. A cada nova mudança, os benefícios terão os mesmos efeitos que os ‘juros compostos’, representando ganhos significativos ao longo do tempo. Essa perspectiva é evidenciada na imagem a seguir.

Pequenas melhorias podem ser geradas através de uma revisão do Procedimento Operacional Padrão (POP), de um Ciclo PDCA ou através de uma melhoria implementada por um programa de sugestão de funcionários (também chamado nas empresas de ‘kaizen teian’).

Grandes melhorias podem ser conquistadas através de Eventos Kaizen, Projetos A3 ou Projetos Seis Sigma. CLIQUE NO NOME DE CADA ‘CAMINHO’ POSSÍVEL PARA SABER MAIS.

Independente da maneira, um novo padrão de trabalho pode e deve ser gerado, visando a sustentabilidade da mudança.

Qual deve ser o foco do processo de melhoria contínua?

Depois de saber como implementar a melhoria contínua (entendendo, planejando e realizando, padronizando e estabilizando), convém saber quais melhorias devemos focar nossos esforços e implementá-las na empresa.

Uma forma simples para suportar essa tomada de decisão é aplicar a Lei de Pareto, que permite identificar as causas e mensurá-las de forma que seja possível priorizar as mudanças mais importantes. Estas devem ser aplicadas imediatamente, no prazo curto. Outras melhorias podem ser implementadas em médio e longo prazo, conforme o nível de sua importância.

Sempre haverá oportunidades para melhorar, mas é fundamental que as melhorias mais urgentes e necessárias sejam aplicadas o quanto antes. Essas melhorias são as que causarão um impacto maior no negócio, gerando resultados positivos que contribuirão para a maior produtividade e o crescimento da empresa.

Podemos abordar essa questão de outra forma: ao priorizar, também estamos dizendo quais mudanças e melhorias NÃO serão realizadas nesse momento. Pode parecer óbvio, mas isso precisa ser considerado. As equipes nunca terão o tempo e os recursos necessários para implementar TODAS as oportunidades detectadas. Assim, mensurar cada uma das causas e selecionar as mais representativas em relação ao problema a ser resolvido é fundamental para entregar os resultados desejados.

Considere, por exemplo, os seguintes dados que explicam a insatisfação dos clientes (o problema), provocada por 5 causas diferentes, cada uma com um percentual de participação:

- 3% (o atendimento pós-venda precário);

- 15% (o preço dos produtos/serviços);

- 10% (o produto/serviço não correspondeu às expectativas do consumidor);

- 70% (o não atendimento ao prazo);

- 2% (o mau atendimento).

É possível perceber que a causa principal que está motivando o problema é a falta de cumprimento em relação aos prazos acordados. Logo, é preciso focar o processo de melhoria contínua o quanto antes no sentido de viabilizar a entrega de produtos/serviços dentro do prazo. Iniciativas com outros objetivos são importantes, mas seu impacto será reduzido se considerarmos a satisfação geral dos clientes nesse exemplo.

Como um Diagrama de Pareto ajuda a definir o foco do processo de melhoria contínua?

O economista italiano Vilfredo Pareto percebeu e formulou a lei que mostra que 80% dos resultados são gerados por 20% das causas.

O mais interessante é perceber que essa lei possui grande aderência a uma infinidade de situações empresariais: causas para problemas de qualidade, motivos de reclamações de clientes, causas de paradas de máquinas e equipamentos, e muitas outras.

Assim, a melhoria do desempenho de qualquer processo exige, FELIZMENTE, foco na resolução de poucas causas raiz para obter um grande impacto inicial. Obviamente, ao resolver as causas mais significativas para um problema, outras causas menores tornam-se as novas causas mais importantes. Uma processo de melhoria contínua efetivo tornará estas últimas as novas “bolas da vez” a serem resolvidas.

Normalmente, essa lei é aplicada utilizando o chamado “Gráfico de Pareto”, que consiste em sequenciar as causas em ordem decrescente de importância, ou seja, as mais representativas primeiro. Isso torna evidente o foco de atuação.

Considerando o exemplo dado acima para as causas de insatisfação dos clientes e transformando isso em Gráfico de Pareto, teríamos o seguinte.

Fica fácil perceber qual deve ser o foco de atuação, não? Esse recurso visual facilita muito a análise e priorização. CLIQUE AQUI PARA SABER COMO MELHORAR O ATENDIMENTO A CLIENTES E A PONTUALIDADE DE ENTREGA.

Essa questão é bastante relevante já que verificamos, na grande maioria das empresas dos mais diversos segmentos industriais, de serviços e saúde, a grande dificuldade em conciliar as atividades de gestão da rotina e de melhoria pelas equipes. As duas atividades, rotina e melhoria, devem coexistir o tempo todo, e o foco correto irá garantir resultados de impacto.

E então? Você também está em busca de ferramentas para melhorar os resultados do seu negócio? Entre em contato agora mesmo e fale com um consultor especialista para saber como podemos ajudá-lo!