Cronoanálise e o estudo de tempos e métodos

A cronoanálise é uma abordagem (ferramenta ou método de análise) que possibilita ganhos de produtividade significativos para as empresas que o aplicam.

Sua aplicação é mais indicada em situações em que o uso de mão de obra é bastante intensivo, de forma que esta seja otimizada. Ou seja, não iremos alocar mais mão de obra do que o necessário. Como veremos mais adiante, uma vez que a mensuração dos tempos das atividades é um ponto central da cronoanálise, sua aplicação permitirá planejar a quantidade de mão de obra necessária para atender à demanda prevista dos clientes.

A cronoanálise, as vezes chamada de ‘estudo de tempos e métodos’, teve origem na indústria, mas se engana quem pensa que sua aplicação fica restrita a processos de manufatura. Ela pode ser aplicada em varejistas, call centers e em todas as situações em que forem realizadas atividades repetitivas.

Esse estudo das atividades repetitivas, os métodos de trabalho envolvidos e o tempo necessário para realizá-las serão a base para que processos sejam melhorados e padronizados. Podemos até dizer que esses elementos devem ser a base dos padrões de trabalho (CLIQUE AQUI PARA SABER MAIS SOBRE PADRÕES DE TRABALHO).

Discutiremos, a seguir, os seguintes conteúdos.

1) Origem e objetivo da cronoanálise

2) Benefícios da cronoanálise

3) Como realizar a cronoanálise

4) Conclusão

Continue a leitura para saber mais.

1) Origem e objetivo da cronoanálise

Considera-se que a cronoanálise, como um método de melhoria, foi idealizada por Frederick Taylor e, posteriormente, aprofundada por Frank Gilbreth (e sua esposa, Lillian), ainda que os dois autores tivessem divergências entre si e adotassem abordagens de trabalho distintas. Taylor focou sua abordagem nos ‘tempos’, e Gilbreth focou nos ‘movimentos’.

Independente do fato, os dois autores possivelmente inauguraram uma abordagem de ‘engenharia industrial’, que envolve observação, tomada dos tempos e mudança nos métodos de trabalho para gerar ganho de produtividade e padronização.

A primeira obra de referência sobre o tema provalvemente é o livro “Princípios da Administração Científica”, publicado por Taylor, em 1911 (aliás, um livro com ideias muito interessantes, vale a leitura). Nesse link, ou clicando na imagem, é possível visualizar algumas páginas da obra.

Em seu livro, Taylor destaca que a ‘Administração Científica’, que inclui o estudo de tempos e métodos, é um aspecto fundamental para o ganho de produtividade e eficiência. Importante mencionar que o autor usa o termo ‘prosperidade no sentido amplo’, e não produtividade, defendendo não apenas a otimização dos processos, redução de custo e aumento da lucratividade. Esses seriam os benefícios alcançados pelas EMPRESAS que utilizarem essa abordagem.

Do ponto de visto do TRABALHADOR, a aplicação do estudo dos métodos faz com que o trabalho em si torne-se de mais alto nível técnico, com foco na agregação de valor, permitindo ainda que os salários se tornassem de 30 a 100% maiores do que em empresas similares. Por isso o tempo ‘prosperidade no sentido amplo’. O autor defende que essa é uma abordagem do tipo ganha-ganha para empresas e trabalhadores, sem objetivos conflitantes.

Seria possível ainda destacar um terceiro beneficiário dessa ‘prosperidade’, que é a própria SOCIEDADE. Uma vez que o aumento de eficiência permite ganhos de escala e a redução dos custos de produção/fabricação, a sociedade (que é a consumidora dos itens produzidos) tem acesso a produtos mais baratos, sendo a beneficiária final. Esse ponto é bastante defendido por Taylor em seu livro.

Discorda? Lembre-se disso ao avaliar o aumento de custo de vida no Brasil (não existe nada barato hoje em dia!) e o fato de que faz décadas que o país não ganha produtividade de maneira sistêmica. Não é a única explicação, mas talvez exista uma relação entre as duas coisas…

Outro ponto de destacado por Taylor é que não deveríamos procurar por ‘trabalhadores eficientes’ como forma de alcançar elevados níveis de produtividade. Essa seria uma abordagem ultrapassada. O correto seria focar em criar um bom sistema (postos de trabalho adaptados ao homem, com bons processos, capazes de serem executados por toda uma equipe, e não somente por poucos trabalhadores muito habilidosos).

Em seu livro, Taylor afirma que para cada atividade, mesmo as mais simples, existem entre 50 a 100 modos diferentes para realizá-la. Obviamente, estas não possuem o mesmo tempo de execução e também não apresentam o mesmo resultado.

Assim, a definição do ‘melhor’ método padronizado de execução torna-se fundamental, sendo essa uma tarefa difícil de ser realizada por uma equipe operacional sem suporte da Liderança e Engenharia de uma empresa. É necessário aplicar métodos ‘científicos’ para sua determinação, e não somente métodos ‘empíricos’. Essa é uma das bases da Administração Científica de Taylor.

As ideias propostas pelos autores foram aplicadas de maneira bastante intensa posteriormente por Henry Ford, especialmente através da criação da primeira linha de montagem utilizada na fabricação do “Ford-T”.

Para entender a cronoanálise é fundamental destacar que o TEMPO é a principal variável que define a produtividade de uma operação em uma empresa. Tempo, e não o custo. O custo é dependente do tempo utilizado/alocado pelos recursos necessários.

Caso esse destaque não esteja claro, fica fácil de entender se pensarmos em uma operação industrial com muitas paradas em um processo, sejam elas de minutos ou horas, ou mesmo ‘microparadas’ que acabam impactando na perda de ritmo de uma linha do produção. É o BOM USO DO TEMPO DISPONÍVEL que define a produtividade (mal uso do tempo => menor volume produzido => menor produtividade).

A mesma lógica pode ser aplicada não a paradas, mas a processos com tempo de execução muito variável, sem métodos padronizados e com muitas ineficiências existentes.

Assim, o objetivo da cronoanálise é gerar ganho de produtividade pela redução da movimentação desnecessária e pela eliminação de ineficiências nos processos. Podemos dizer que a ‘eliminação dos desperdícios‘, tão defendida pelo Lean Manufacturing, tem fundamentos na ‘engenharia industrial’ de Taylor e Gilbreth.

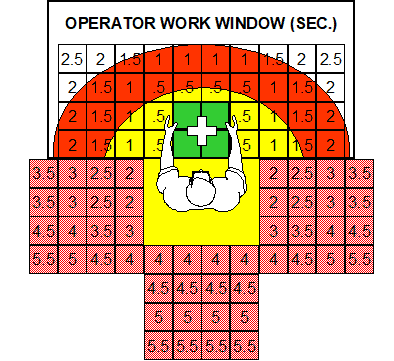

A imagem abaixo fornece um exemplo e busca quantificar a perda de tempo existente para um operador alcançar um material ou ferramenta. Quanto mais distante, maior a perda de tempo em movimentações desnecessárias. Lembrando que existirá uma movimentação de ida e de retorno ao posto de trabalho.

Na imagem acima, a região em verde é a ‘região ótima’ para trabalho do operador, já que os recursos nesse local estão ao alcance do operador. Em algumas situações, as perdas são ainda mais significativas, quando ocorre deslocamento (caminhada) em busca de algum recurso.

Importante, por fim, mencionar que as estimativas de tempo podem variar em função do dimensional e peso dos recursos manuseados, mas eles servem como referência e ilustram bem o que estamos explicando. Ficou claro, não?

2) Benefícios da cronoanálise

Com base no que discutimos até agora, já é possível ter uma ideia dos benefícios que um trabalho de cronoanálise pode gerar. Entretanto, como são vários, apresentamos alguns deles a seguir, antes de explicar como a cronoanálise deve ser realizada.

Entender a situação atual

Para começar, a cronoanálise nos permite entender a situação atual do processo, de uma maneira quantitativa. A existência de uma base de dados dos tempos e atividades tornará as discussões sobre o processo mais objetivas e fundamentadas em fatos e dados, não em ‘achismos’.

Além disso, conhecer os tempos-padrão de realização das atividades é o que nos permite medir o nível de eficiência (por exemplo, OEE) que uma operação entrega.

Evidencia os desperdícios

A cronoanálise envolve uma tomada de tempos (uma cronometragem), já que precisamos realizar uma mensuração dos tempos das atividades. Para que isso seja realizado, é necessário ‘ir ao gemba’ e observar as atividades acontecendo, no próprio local de trabalho.

Essa observação em campo evidencia os desperdícios de tempo e nos faz detectar muitas oportunidades de melhoria.

Importante lembrar que, para realizar uma cronoanálise, precisamos realizar a tomada de tempos de um grande mix de produtos. Não todos, mas um percentual considerável, de forma que essa amostra represente a totalidade dos itens produzidos e atividades realizadas (discutiremos isso em detalhes, mais adiante).

Ou seja, não é uma simples observação do processo, rápida e superficial. Pelo contrário, ela deve representar a grande maioria das situações existentes e, nesse sentido, teremos uma oportunidade ímpar de reconhecer desperdicios existentes para melhorar o processo.

Definir o melhor método de trabalho

Sim, os ganhos de produtividade serão gerados uma vez que melhoramos a maneira como o trabalho é realizado e tornar estes padronizados.

A observação do processo descrita acima evidencia as oportunidades, de forma que possamos definir maneiras de trabalhar com menos ineficiências, atividades e movimentações desnecessárias, adequação dos instrumentos, ferramentas, bancadas e postos de trabalho, dispostos na posição e sequência corretas, etc.

Essa ‘reengenharia’ é capaz de simplificar e otimizar os processos, como amplamente defendido por metodologias como Lean Manufacturing e o WCM – World Class Manufacturing.

Permite melhorias com visão sistêmica

Uma vez que existe uma tomada de tempos dos recursos envolvidos no processo (homem e também máquina, quando aplicável), podemos comparar os tempos entre eles.

Ou seja, identificaremos os ‘gargalos’ existentes em um processo produtivo. Gargalo, segundo a Teoria de Restrições, é o recurso mais lento em um processo produtivo e que limita e define a capacidade produtiva. Segundo o Lean, gargalo são processos incapazes de atender ao ‘tempo takt’ existente.

Independente do referencial ou conceito adotado, essa visão comparativa nos permite colocar os esforços nos recursos gargalo e que terão o potencial para aumentar a capacidade produtiva como um todo. Nesse sentido, atuaremos com visão sistêmica.

Do ponto de vista da produtividade geral, uma mudança em um recurso que NÃO é gargalo não irá gerar uma melhoria, poderá apenas aumentar o ‘desbalanceamento’ entre os processos. Assim, a tomada de tempos torna-se obrigatória em iniciativas de ‘balanceamento de linha’ de produção, com objetivo de sincronizar os postos de trabalho e melhor o fluxo produtivo.

A atividade de balanceamento de linha é normalmente realizada com um “GBO” (gráfico de balanceamento de operador), como mostrado no exemplo a seguir. Quanto mais alta a barra, maior o tempo do processo e maior a probabilidade do recurso ser um gargalo. Nesse caso, deve-se comparar esses tempos com o ‘tempo takt’, que define a cadência necessária ao processo produtivo.

Importante mencionar que o GBO acima também apresenta o tempo de ciclo de máquina, não somente do operador. Os dados presentes em um GBO precisam ser coletados através de uma cronoanálise.

Planejamento de capacidade

Como antecipado, uma cronoanálise bem executada permite que os tempos de processo sejam conhecidos, de forma que a capacidade produtiva possa ser prevista e ajustada. Com os dados organizados, é possível criar uma ferramenta que auxilie no planejamento de capacidade, definindo mão de obra, máquinas, turnos, necessidade de hora extra, etc, sempre de maneira antecipada.

Ao mesmo tempo, também fundamentará a necessidade de novos investimentos em máquinas e atividades de melhoria de processo, à medida que a capacidade planejada (necessária) exceda a capacidade disponível, sempre fundamentada nos dados do processo mensurados.

Uma ferramenta como essa suporta a operação a se ajustar às flutuações de demanda existentes, seja ela através de uma simples planilha ou através de ferramentas mais complexas que operem em um sistema (MRP, APS, etc). Sem dados, fica difícil realizar qualquer análise de maneira assertiva.

Apurar um custeio correto

Como mencionado na seção anterior, os custos (de produção) são definidos através do tempo alocado às atividades e/ou processos. Aqui, estamos excluindo custos de materiais, fretes, custos indiretos, comissões, etc.

Já realizamos projetos de cronoanálise cujo objetivo foram (além de detectar oportunidades para ganhos de produtividade) revisar e organizar os dados para suportar o cálculo dos custos, de forma que os critérios adotados sejam mais precisos do que um rateio simples. Isso só é possível com uma base detalhada e precisa de informações.

E se o custo de fabricação for significativo no custo final do produto, a acuracidade das informações torna-se ainda mais crítica.

Embasar mudanças de processo e ganhos de produtividade

Por fim, a cronoanálise permite embasar mudanças do processo.

Uma vez que a cronometragem pode ser detalhada, realizada atividade por atividade, é possível simular e estimar os ganhos potenciais com cada mudança a ser realizada no processo. Se apenas o tempo total de um processo, de maneira agregada, fosse registrado, seria mais difícil fundamentar as mudanças possíveis.

Com dados organizados e sistematizados, é possível mensurar o impacto de cada mudança apenas ajustando parâmetros de tempo ou eliminando atividades pela otimização do processo. Um ‘prato cheio’ para equipes de engenharia de processo ou engenharia industrial. A criação dessa ‘base de dados organizada’, contendo um descritivo das atividades e os tempos de realização tem sido o objetivo frequente de projetos realizados pela Kimia.

A seguir, iremos detalhar o passo a passo para a realização de uma cronoanálise.

3) Como realizar a cronoanálise

Agora explicaremos como realizar a cronoanálise, passo a passo. Inicialmente, forneceremos uma explicação que serve para UM PRODUTO sendo produzido por UM OPERADOR (algo que poderíamos observar indo ao local em que a operação é realizada). Mais adiante, na seção 4, forneceremos mais elementos para expandirmos a análise para um mix de produtos elevado, realizando também considerações para definir uma amostra de itens.

Vamos lá?

Cronoanálise – Passo 1) Definir os processos a serem cronometrados

Antes de mais nada, um comentário importante. Precisamos realizar uma cronometragem, que é basicamente a tomada dos tempos. Já a cronoanálise é o estudo completo, e a cronometragem é parte desse estudo. Apenas para deixar claro.

Sim, precisamos ter clareza de quais processos devem ser cronometrados, para que a coleta de dados realizada na cronometragem seja objetiva, sem perda de foco.

Alguns autores avaliam que a maneira correta para definir os processos é a através de um Mapeamento de Fluxo de Valor ou VSM (clique aqui para saber mais sobre o VSM). Mas entendemos que isso nem sempre é necessário.

Em uma situação em que temos um layout organizado por processo (ou job shop, com processos semelhantes agrupados) e desejamos reorganizar o fluxo em linhas ou células, sim devemos realizar um VSM como ponto de partida, de forma que haja clareza do processo a ser cronometrado.

Em outras situações, se já existir uma linha de produção com fluxo bem definido, um VSM é desnecessário, uma vez que o fluxo é evidente.

Nesses casos, a cronometragem não é realizada para propor grandes mudanças no fluxo produtivo, mas confirmar os tempos produtivos e possibilitar um rebalanceamento de linha (em função de mudanças no processo ou na própria demanda de itens, já que isso pode impactar o ‘tempo takt’ ou cadência necessária da linha).

Outra situação que não exige um VSM é quando os fluxos produtivos são muito simples e fáceis de enxergar. Por exemplo, já realizamos atividades de cronoanálise em uma área grande com processos de injeção plástica. Nesse caso, os produtos já ficam prontos logo que saem de um processo industrial único, podendo ser embalados (ou acabados) junto à própria máquina ou em uma central única. Mais adiante utilizaremos exemplos desse caso real.

Com ou sem um VSM, precisamos saber o que deve ser cronometrado antes de iniciar a atividade. Talvez uma planilha com o mix de produtos seja suficiente para ter certeza que não ficou nada faltando.

Cronoanálise – Passo 2) Definir os elementos ou atividades a serem cronometrados

Uma vez que definimos que o trabalho realizado por um operador deve ser cronometrado, ele precisa ser dividido em partes (elementos ou atividades).

Por exemplo, se o tempo total de ciclo do operador for de 1 minuto, precisamos dividir o trabalho total realizado em ao menos 6 ou 7 partes, cada uma delas com a duração de 1 a 2 segundos até grandes atividades que podem levar 10 a 20 segundos. Essa é uma referência, certamente os tempos e o número de elementos pode variar bastante. O que não podemos é considerar somente o tempo ‘cheio’ (total) como uma cronometragem, já que isso dificultará a análise posterior.

Também separamos o que são elementos que realmente agregam valor (AV – que é o operador transformando o produto) de atividades que não agregam valor (NAV – movimentações, caminhada, espera e outras atividades desnecessárias). Isso fornece uma visão mais detalhada do processo, além de permitir o rebalanceamento de atividades entre operadores (se for o caso) e a mensuração do impacto de melhorias (por exemplo, o tempo em caminhada pode ser reduzido através de uma melhoria de layout ou organização/5S do local).

Divisão da operação em partes (atividades ou elementos) é um ponto fundamental da cronoanálise, de forma que possamos classificar os elementos, destacar as perdas, deixando a melhoria do processo mais evidente. Uma cronometragem consolidada, somente com o tempo total, dificultaria esse entendimento.

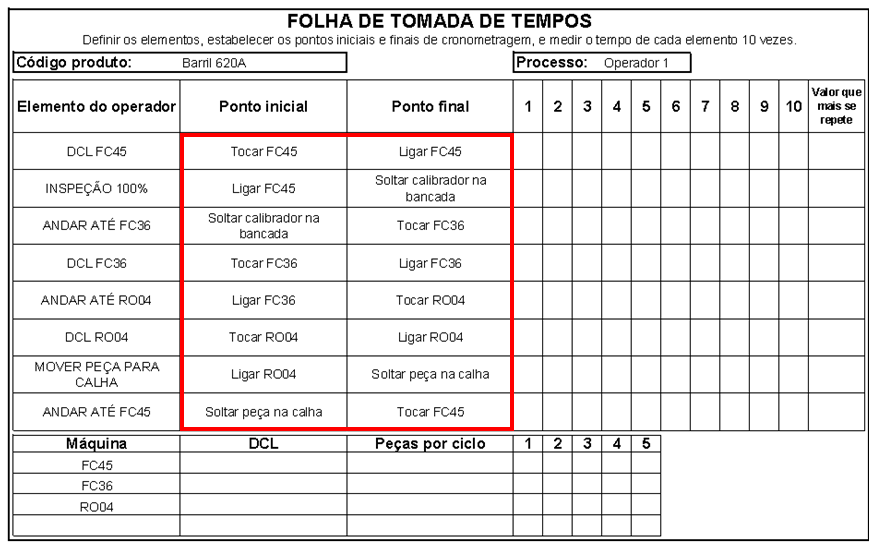

Quando fazemos essa divisão, cada elemento de trabalho deve ter um início e término bem estabelecidos, necessários para ‘demarcar’ a cronometragem. Além disso, o término de um elemento sempre define o início do elemento de trabalho realizado a seguir. Dessa forma, não devem existir ‘intervalos’ não mensurados entre um elemento e outro, já que isso seria uma falha na tomada de tempos (com tempos não mensurados).

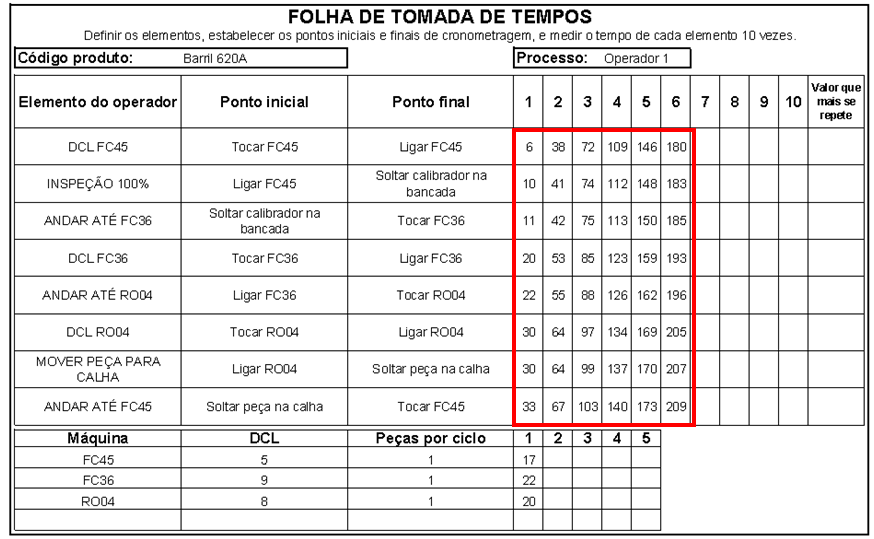

A imagem abaixo apresenta um exemplo de divisão dos elementos de trabalho. Em vermelho, destacamos os pontos de ‘início e término’ de cada elemento para demarcar a divisão entre eles.

Cronoanálise – Passo 3) Definir as amostras de tempo e nível de repetição

Quando a tomada de tempo for realizada, quantos registros precisamos realizar? Ou seja, quantas vezes precisamos repetir a medição para ter certeza que o tempo mensurado reflete a realidade?

Existe uma série de fórmulas matemáticas disponíveis para definir o tamanho dessa amostra, de forma que a variação nos tempos dos elementos, erro na medição, entre outros fatores sejam considerados.

Entretanto, em vez de propor cálculos que podem ser complexos, podemos adotar uma referência mais simplista de 10 repetições (10 tomadas de tempo para cada elemento). Essa referência é suficiente e adequada para a maioria das atividades operacionais realizadas em ambientes de manufatura repetitiva (usinagem, montagem, estamparia, injeção plástica, etc).

Caso seja verificado que os tempos das atividades manuais são muito variáveis, pode-se aumentar um pouco a amostra para 15 a 20 repetições. Se o tempo praticamente não variar, 5 tomadas podem ser mais do que suficientes.

A aparente simplicidade na definição do tamanho da amostra também considera alguns aspectos do passo seguinte.

Cronoanálise – Passo 4) Definir o operador a ser cronometrado

Como mencionado, em vez de considerar cálculos mais complexos e adotar um ‘fator de tempo ou tolerância’ como correção (que pode depender de habilidade, esforço, condições do posto de trabalho, etc), nossa recomendação é também simplificar na escolha de qual o operador a ser cronometrado. Isso é realizado selecionando um ‘operador médio ou padrão’ para a atividade.

Ou seja, não devemos selecionar um operador que esteja em treinamento, pois ele ainda não será capaz de desempenhar a atividade com a destreza necessária. Se assim fosse, estaríamos considerando um tempo maior do que o real para as atividades.

Também não devemos considerar um operador muito experiente ou que possua uma habilidade manual ou destreza muito superior aos demais, capaz de trabalhar em um ritmo muito acelerado por um longo período de tempo. Nesse caso, estaríamos assumindo um tempo menor do que o necessário.

Colocado de outra forma: nosso objetivo, com o cronoanálise, é estabelecer um novo processo que possua ESTABILIDADE e REPETIBILIDADE, de forma que qualquer operador minimamente treinado seja capaz de reproduzir o padrão estabelecido. Como destacado por Taylor, e mencionado acima, não estamos procurando ‘trabalhadores eficientes’, mas buscando a criação de um sistema eficiente, capaz de ser operado por toda a equipe.

Assim, compensamos parte da ‘aparente simplicidade’ na definição da amostra a ser cronometrada.

Cronoanálise – Passo 5) Realizar tomadas de tempo

Enfim, iniciamos a cronometragem ou tomada de tempos das atividades.

Isso pode ser realizado de duas maneiras. A primeira, diretamente em campo, observando e registrando os tempos com cronômetro, lápis e papel. O descritivo das atividades (e os pontos de ‘início’ e ‘fim’) devem ser respeitados, servindo como referência na marcação. Importante mencionar que isso exige alguma habilidade e prática.

A segunda maneira é filmar a atividade e, posteriormente, analisá-la em sala. Pode-se fazer as paradas e repetições necessárias. Isso exige menos habilidade do cronometrista.

É importante, nesse segundo caso, explicar para o operador que está sendo filmado o objetivo da atividade, e orientá-lo para que trabalhe em ritmo e sequência normais, já que o ato da filmagem pode ‘constranger’ o operador, fazendo trabalhar em ritmo mais lento ou acelerado do que o normal, ou fora da sequência. E nenhuma das situações é desejável. A equipe deve entender que estamos mensurando o processo e não avaliando os membros da equipe quando a habilidade ou desempenho.

Além disso, devemos destacar que o tempo de operações realizadas por máquinas também deve ser cronometrado, pois elas fazem parte trabalho padrão a ser estabelecido. Processos automatizados possuem uma variação muito menor, de forma que não sejam necessárias muitas tomadas de tempo. As diferenças no resultado ocorrem mais pelo erro de medição do que devido a uma variação do processo propriamente dito.

Em alguns casos, o próprio painel da máquina, que contém informações do programa e parâmetros utilizados no processo, já fornece o tempo de ciclo da máquina, bastando uma simples verificação do tempo informado e seu registro. Essa costuma ser uma fonte de informação bastante confiável.

No caso de operações realizadas por máquinas, também deve-se separar atividades que não dependem do operador (ciclo automatizado) de atividades que o operador realiza manualmente junto à máquina (por exemplo, atividades de descarregamento, carregamento e acionamento de ciclo).

Na imagem abaixo, inserimos os tempos tomados para o exemplo anterior. Note que, a cada ciclo, os tempos estão sendo acumulados realizando a chamada ‘leitura contínua’ (o relógio não é pausado ou reiniciado, de forma que nenhum tempo entre atividades esteja sendo desconsiderado).

Importante mencionar que o método acima se aplica bem em casos de uma ‘manufatura discreta’ (linhas de montagem, usinagem, etc). Caso sua empresa tenha (por exemplo) um processo químico ou em lotes, precisamos definir uma outra maneira para mensurar os tempos. Dados os tempos, pode ser que não precisemos de tentas repetições. O método adotado precisa ser validado logo no início da atividade.

Cronoanálise – Passo 6) Analisar os resultados e estabilidade

Após a tomada de tempo, deve-se analisar os resultados registrados. Verifica-se se existe estabilidade e repetibilidade. Observações de tempo em que claramente houve um desvio (no tempo, sequência ou parada não prevista) devem ser descartadas.

Define-se, portanto, um tempo padrão para cada atividade. Também pode-se detectar o ‘menor tempo que se repete’ como o tempo padrão.

A seleção do operador, descrita no passo 4, além de sua orientação, já serve para que haja menos variação nos tempos e também não estejamos considerando um operador com nível diferente da média (desempenho muito acima ou muito abaixo). Ainda assim, fruto da observação, podem ser geradas concessões (ou correções) no tempo mensurado. Para isso, existem tabelas de referência com ajustes percentuais do tempo, acima ou abaixo do que foi mensurado.

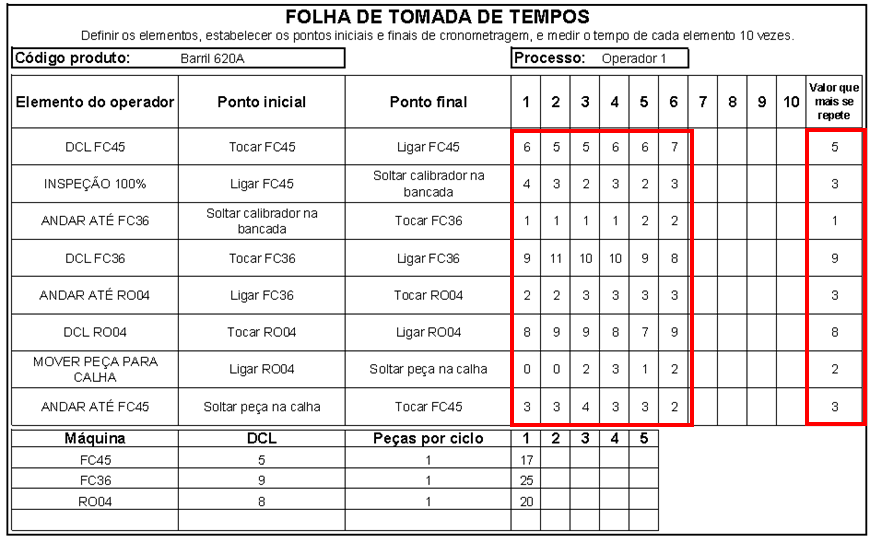

Na imagem abaixo, apresentamos os tempos de cada tomada (não mais de maneira acumulada) e, considerando as repetições, o tempo assumido como padrão (no lado direito da imagem).

Caso existam ‘particularidades’ no processo, tais como condição ergonômica desfavorável e fadiga (atividade desgastante e com elevado esforço físico, considerando inúmeras repetições ao longo de um turno de trabalho), deve-se considerar uma tolerância no tempo, uma vez que será difícil o operador manter o ritmo de trabalho constante por todo o período. O tempo adotado como ‘padrão’ deve ser maior do que o observado em uma amostra de tempos.

As tolerâncias adotadas variam caso a caso, conforme as características do processo. Além da seleção do operador descrita no passo 4 (que simplifica muito a definição do tempo padrão), deve-se confiar na avaliação do cronometrista, quanto a ritmo empregado e condições de operação. Isso pode influenciar a definição do tempo padrão, utilizando tabelas de correção ou tolerâncias pré-estabelecidas como referência.

Se o ritmo observado foi considerado mais acelerado do que o ‘normal’, haverá um acréscimo percentual aos tempos mensurados. Por outro lado, se o cronometrista perceber que o ritmo está mais lento do que o ‘normal’ e plenamente possível, deve haver uma redução percentual nos tempos mensurados para definir os tempos padrão. Esse último caso é a situação em que Taylor dizia que os operadores estavam ‘fazendo cera’.

Importante lembrar, mais uma vez: queremos propor um padrão de trabalho que possa ser reproduzido.

Se o objetivo da cronoanálise for registrar os tempos de forma que um cálculo de capacidade ou custeio possam ser realizados de maneira correta, a definição dos tempos das atividades já foi realizada. Entretanto, se nosso objetivo for propor melhorias e mudanças no processo, a cronoanálise continuará da seguinte forma.

Cronoanálise – Passo 7) Propor mudanças e verificar seu impacto

A observação do trabalho necessário para realização da cronometragem evidencia grande número de oportunidades de melhoria. O impacto de cada uma deve ser analisado, visando impactar o processo através de mudanças com baixo custo e esforço.

A abordagem da cronoanálise destaca que devemos eliminar atividades realizadas de modo lento, falho, excessivamente cansativas ou que possam gerar fadiga, com ergonomia ruim, com movimentos desnecessários, de maneira despadronizada em termos de conteúdo de trabalho e resultado, etc. Buscamos algo que alguns autores chamam de ‘economia de movimentos’.

A cada mudança implementada, uma nova cronometragem pode ser realizada buscando evidenciar se realmente representam uma melhoria. Os tempos antes e depois da mudança deixarão isso claro.

Essas mudanças levarão a elaboração de um novo padrão de trabalho, atualizado, e capaz de ser reproduzido.

Importante mencionar que, normalmente, existe um grande potencial para melhorias de baixo custo, apenas baseadas em organização, mudança de layout, aproximação dos materiais e ferramentas, adequação dos postos de trabalho, redistribuição das atividades entre os operadores (balanceamento de linha) e simplificações do processo. Ao realizar isso, estaremos eliminando os desperdícios existentes (como defende o Lean Manufacturing) e criando um trabalho de nível técnico mais elevado, como proposto por Taylor.

4) Como realizar a cronoanálise de um mix elevado de produtos ou com tempos variáveis

A explicação apresentada na seção 3 deve ser aplicada para uma atividade única (um produto, considerando um operador). Mas como conduzir a atividade de cronoanálise para um grande número de atividades ou diferentes produtos?

A primeira coisa que devemos enfatizar é que NÃO DEVEMOS ADOTAR A IDEIA DE QUE TODOS OS PRODUTOS (OU VARIAÇÕES NO PROCESSO) DEVEM SER CRONOMETRADOS. Na prática, isso deixaria qualquer iniciativa de cronoanálise extremamente longa e exaustiva.

Isso porque na maior parte das empresas o mix de produtos é muito grande, superando os poucos milhares de SKUs ou part-numbers. E a tendência é que esse mix de produtos continue aumentando, considerando o esforço de desenvolvimento de produtos e crescente customização conforme os tipos de aplicações. Aliás, nosso artigo de 2019, “Como ser competitivo em um mercade de alta variedade de produtos?” (CLIQUE AQUI PARA LER) aborda essa questão da operaçaõ com elevado mix.

Então, a abordagem necessária para não sermos obrigados a cronometrar todos os produtos é PLANEJAR AS CRONOMETRAGENS E DEFINIR UMA AMOSTRA QUE REPRESENTE todos os produtos.

Na prática, antes de iniciar as cronometragens, deve-se analisar o mix de produtos como um todo, considerando os volumes previstos de cada produto, e também as especificidades em termos de roteiros de fabricação e variações nos tempos de processo (ainda que estes não tenham sido mensurados, as equipes de processo normalmente sabem que existe uma variação).

Normalmente, essa análise é realizada utilizando uma planilha, ou uma ‘matriz de operações’, que sumariza essas informações. Equipes de planejamento possuem as informações dos volumes. Equipes de produção e processo, utilizando dados de sistema ou do conhecimento prático, conseguem identificar as características e variações de cada produto. Abaixo, apresentamos o exemplo de uma ‘matriz de operações’. Exemplo real.

Assim, com base nessa análise, estaremos identificando ‘famílias de produtos’, de forma que realizando a cronometragem de um dos itens da família, poderemos ‘extrapolar’ os dados para os demais itens pertencentes à mesma família de itens.

Isso é fácil de entender, se consideramos o simples exemplo a seguir. Imagine uma empresa que fabrica peças plásticas injetadas. Podemos ter peças com o mesmo dimensional, que usam o mesmo molde de injeção, mas que em sua forma final possuem cores diferentes. A única mudança seria a cor do pigmento utilizado na ‘mistura’ de matéria prima. Muito provavelmente, os tempos de processo e roteiro serão iguais ou muito semelhantes para todos os produtos com essas características.

Ou seja, pode ser suficiente cronometrar somente um dos produtos, sem necessidade de considerar toda a ‘família’ de produtos. Faz sentido?

Um exemplo real. Em um projeto recente, em uma empresa que possuia um mix de pouco mais de 3.000 produtos diferentes, realizamos toda a cronometragem com base na filmagem do processo de 187 produtos diferentes. Sabemos qual o número de produtos analisados pelo número de vídeos registrados e analisados em nossos arquivos.

Isso representou, aproximadamente, apenas 6% de todos os produtos, mas permitiu a definição dos tempos padrão de maneira bastante precisa. Após a análise dessa amostra, os tempos padrão de produtos que não haviam sido observados e filmados diretamente foram verificados, confirmando que a ‘extrapolação’ dos tempos foi coerente e os dados foram considerados como confiáveis. Isso encurtou, e muito, o tempo de realização do cronoanálise.

De posse de todos os dados, com tempos padrão definidos para todos os produtos, é possível criar ferramentas (modelos estruturados ou ‘simuladores’) que nos permitem calcular a necessidade de mão de obra em diferentes níveis de volume a ser produzido, a calcular o custo de fabricação considerando o ajuste da mão de obra, a mensurar o impacto de melhorias e investimentos para ganho de produtividade, entre muitos benefícios.

De verdade, a parte interessante de um trabalho de cronoanálise inicia quando a coleta de dados se encerra e estes dados são consolidados em uma ferramenta, de forma a criarmos visão sistêmica sobre o processo e analisarmos diferentes cenários. Fundamental para qualquer empresa que deseja tomar decisões com base em dados.

5) Conclusão

Como foi possível observar, a cronoanálise é um importante método (ou ferramenta) para gerar oportunidades de melhoria de processo, sempre apoiada na padronização. E boa parte das melhorias são de baixo custo de implementação, já que são bastante focadas no método de trabalho adotado.

Nossa recomendação é sempre aliar essa abordagem de ‘engenharia industrial’ (realizada por um técnico de uma área de suporte) com o envolvimento direto dos responsáveis pelo processo (gerando o engajamento da equipe operacional para, juntos, desenhar as soluções necessárias).

Caso precise de suporte para realizar projetos de cronoanálise em sua empresa, CLIQUE AQUI E FALE COM NOSSA EQUIPE.