Lean Logistics e o atendimento ágil ao cliente

Vivemos em um mercado cada vez mais competitivo. Inúmeros players tem se posicionado e expandido suas operações, comprando outras empresas e concorrentes, focados em entregar um alto nível de serviço. Eles tem otimizado suas instalações com melhorias de layout, inovando para ter ganhos de produtividade (de máquinas, pessoas e processos) e utilizando tecnologia de maneira intensiva.

Do ponto de vista logístico isso também acontece. A melhoria é contínua e perceptível. Os prazos de entrega têm sido constantemente espremidos, reduzindo ou mantendo os custos existentes. Em muitas operações, os despachos são realizados no mesmo dia em que os pedidos são recebidos, com entregas no dia seguinte em um raio de distância que pode chegar a algumas centenas de quilômetros. Em outros casos, o prazo de entrega é de poucas horas.

Como isso é possível? Felizmente, a Lean Logistics fornece um caminho a ser seguido para chegar lá. É o que discutiremos nesse conteúdo, apresentando os seguintes temas:

– PORQUE APLICAR A LEAN LOGISTICS?

– COMO APLICAR A LEAN LOGISTICS “DA PORTA PARA DENTRO”?

– COMO APLICAR A LEAN LOGISTICS “DA PORTA PARA FORA”?

– COMO A KIMIA PODE AJUDAR SUA EMPRESA A IMPLEMENTAR A LEAN LOGISTICS?

E como se não bastasse, nos últimos meses ainda vivemos o cenário da pandemia de Covid, que intensificou o comércio eletrônico e a realização de atividades de maneira remota. Ou seja, não somente o nível de exigência aumentou, mas a própria demanda por esses serviços também vem em ritmo acelerado.

Para saber mais sobre o contexto atual da logística em uma perspectiva global, leia matéria publicada recentemente no Brazil Journal (CLIQUE AQUI PARA ACESSAR). Essa matéria destaca ainda as incertezas no fornecimento de insumos como um problema atual.

Siga a leitura e saiba muito mais.

O QUE É LEAN LOGISTICS?

A Lean Logistics, Logística Lean ou Logística Enxuta é o que conseguimos alcançar ao aplicar as técnicas de melhoria contínua aos processos logísticos com foco no atendimento ao cliente, fornecendo bens e produtos com lead times reduzidos.

Na origem, o Lean foi desenvolvido e aplicado inicialmente na indústria. É fato conhecido que a Toyota foi responsável por seu desenvolvimento, por volta de 1950 e nos anos seguintes. CLIQUE AQUI PARA SABER MAIS SOBRE O LEAN APLICADO NA INDÚSTRIA.

Mas também foi percebido que processos não industriais, ou seja, administrativos, também poderiam ser melhorados mediante uma lógica semelhante, adaptando porém as ferramentas utilizadas. Nasce, assim, o chamado ‘Lean Office’, aplicado a processos administrativos. CLIQUE AQUI PARA SABER MAIS SOBRE O LEAN OFFICE.

E não parou por aí. Praticamente todos os setores econômicos aplicaram e ainda aplicam essas técnicas. A Kimia mesmo possui experiência na aplicação do Lean em hospitais. LEIA MAIS SOBRE A APLICAÇÃO DO LEAN EM HOSPITAIS.

Enfim…a aplicação da Lean Logistics permite a melhoria dos processos logísticos, e isso inclui tanto processos internos como processos externos a cada operação.

E nesse caso estamos falando de: ressuprimento, armazenamento e gestão de estoques, fracionamento, separação, conferência, embalagem, expedição, roteirização, faturamento, transporte, entregas, enfim…a lista de atividades para levar da origem até o ponto de uso (que é o atendimento ao cliente) é bastante grande.

Ainda inclui a movimentação de materiais e transações (informação) que utilizam sistemas e tecnologia. Tudo isso de maneira integrada. Acha pouco?

PORQUE APLICAR A LEAN LOGISTICS?

Nessa seção, iremos argumentar porque aplicar a Lean Logistics em sua operação.

Já deve ter ficado claro que só é possível atender o cliente com prazos reduzidos se existirem processos ágeis. Por outro lado, o mercado atual já não permite que essa agilidade seja conseguida através de uma estrutura inchada e pouco competitiva, uma vez que isso iria onerar os clientes quanto aos custos. E se essa estratégia fosse adotada, gradativamente uma operação iria perder competitividade frente aos concorrentes, ameaçando sua própria existência.

Dito de outra forma. Atender rápido, sim. Mas não a qualquer custo. Vamos utilizar aqui em exemplo ‘fora da caixa’ para deixar isso mais evidente.

Pense em um serviço de transporte/remoção de pacientes para um hospital. Isso é feito por ambulâncias (e da equipe médica que a acompanha). E nesse caso, por mais que não pareça, ainda estamos falando de logística!

Uma ambulância, sempre que acionada, precisa oferecer uma resposta rápida. O paciente não pode esperar. Poucos minutos podem fazer a diferença entre a vida e a morte.

Mas, nesse caso, qual é a estratégia para conseguir uma resposta rápida? Alta disponibilidade de ambulâncias. Ou seja, o dimensionamento da frota de ambulâncias deve ser sempre muito superior à demanda necessária por transporte/remoção até um hospital. Assim, sempre haverá um veículo e a respectiva equipe médica a disposição, ainda que exista mais de uma ocorrência simultânea.

Na prática, isso também significa que a utilização dos recursos (ambulância + equipe médica) é baixíssima. Os recursos permanecem ociosos a maior parte do tempo.

Se fôssemos analisar a questão meramente do ponto de vista logístico, esse é um excelente exemplo para uma estrutura inchada e de alto custo, AINDA QUE NECESSÁRIA.

(para entender essa analogia, precisamos pensar em um cenário normal…infelizmente, em um momento de pandemia de covid como o atual, até mesmo as ambulâncias estão com alta utilização)

Voltando para a logística não hospitalar, fica claro que sua empresa não pode se dar ao luxo de ter recursos altamente ociosos para atender com agilidade. Pelo contrário, ela precisa de alta utilização para ser capaz de atender a um custo competitivo.

E é aí que entra a Lean Logistics, para pensar e projetar uma estrutura capaz de equilibrar rapidez e baixo custo, objetivos à primeira vista conflitantes. Mas isso só pode ser conseguido com alta produtividade e grandes volumes entregues.

Como aplicar a Lean Logistics e quais melhorias podem ser realizadas? Vamos discutir a seguir duas abordagens. Podemos dizer que uma delas é “da porta da empresa para dentro”, e que outra é “da porta para fora”. Siga a leitura e saiba mais.

COMO APLICAR A LEAN LOGISTICS “DA PORTA PARA DENTRO”?

Devemos pensar que a Lean Logistics “da porta para dentro” é o equivalente a Logística Interna. Ou seja, realizar projetos “da porta para dentro” quer dizer realizar melhorias internas à operação da empresa, sem considerar a interface direta com o cliente.

De maneira simples, o objetivo desses esforços será ter disponibilidade de todos os materiais necessários, o tempo todo. Mas caso alguém pergunte: “Mas o custo disso? Não precisamos ser competitivos em custo?” Nosso conteúdo sobre Política de Estoque discute com mais detalhes o dimensionamento necessário para garantir alta disponibilidade dos materiais, sem excessos. CLIQUE AQUI PARA SABER MAIS.

Sim, está correto. Assim, a disponibilidade dos materiais deve ser gerada a partir de uma sistemática com tempo reduzido para o ressuprimento dos estoques. Ou seja, toda vez que o consumo de um item acontece, rapidamente ele deve ser reposto em pequenas quantidades.

Em uma empresa industrial, estamos falando que o sistema produtivo deve ser capaz de produzir pequenos lotes com alta produtividade. Isso exige que os tempos de setup de máquina sejam reduzidos e realizados frequentemente (CLIQUE AQUI PARA SABER MAIS SOBRE A TÉCNICA PARA REDUZIR OS TEMPOS DE SETUP).

Além disso, deve existir uma correta sinalização das necessidades de reposição dos estoques, uma vez que esses são consumidos. E existem várias maneira para isso ser realizado. Uma delas envolve a parametrização dos estoques, com o cálculo de estoques máximos (evitando o excedente) e de pontos de pedido ou reposição (disparando a reposição a tempo de evitar uma falta em estoque).

Outra maneira ainda envolve o uso de recursos de gestão visual, a exemplos dos quadros kanban e heijunka (nivelamento de produção). A imagem abaixo mostra um exemplo real. CASO QUEIRA SABER MAIS SOBRE A GESTÃO VISUAL, ACESSE NOSSO CONTEÚDO SOBRE O TEMA CLICANDO AQUI.

A lógica de funcionamento de um sistema kanban é bastante semelhante à reposição baseada em ponto de pedido. A diferença é a maneira como isso é operacionalizado, já que este utilizada um sistema de quadros e cartões que autorizam a produção ou as movimentações internas. O estoque controlado por um sistema kanban é chamado de ‘supermercado’.

Outro ponto importante é a descentralização das decisões, uma vez que a gestão visual permite que as equipes operacionais tomem a decisão de prioridades de produção de maneira praticamente autônoma, cabendo à área de planejamento (PCP) o monitoramento do processo e dimensionamento dos supermercados.

Assim, o ‘supermercado’ ou estoque controlado eletronicamente deve ser capaz de disponibilizar todos os itens definidos como standard (‘para estoque’ ou ainda ‘itens de prateleira’) o tempo todo. Nosso conteúdo sobre Política de Estoque discute melhor essa questão, CLIQUE AQUI PARA SABER MAIS.

Os supermercados podem ser de itens acabados (produto pronto para o consumo do cliente externo) ou também de itens intermediários.

Nesse último caso, a empresa opta por estocar itens em determinada etapa do processo, aguardando a informação da necessidade fluxo abaixo (downstream), para só então disparar a produção considerando os níveis de customização/personalização dos produtos. Os supermercados precisam estar posicionados em etapa anterior ao aumento da variedade de itens, o que facilita o atendimento em prazos curtos e resposta rápida.

Existem outros recursos utilizados em empresas industriais para garantir a disponibilidade dos materiais, como rotas de abastecimento, sistemas de 2 ou 3 caixas, etc. Estes serão detalhados nesse conteúdo futuramente

Já em uma empresa estritamente logística (focada na distribuição), o raciocínio e as necessidades para criar a Lean Logistics são semelhantes: repor rapidamente e ter os itens sempre disponíveis. A diferença é que as operações necessárias para isso não são de produção, mas serão de movimentação, fracionamento de embalagens, unitização, criação de kits, etc.

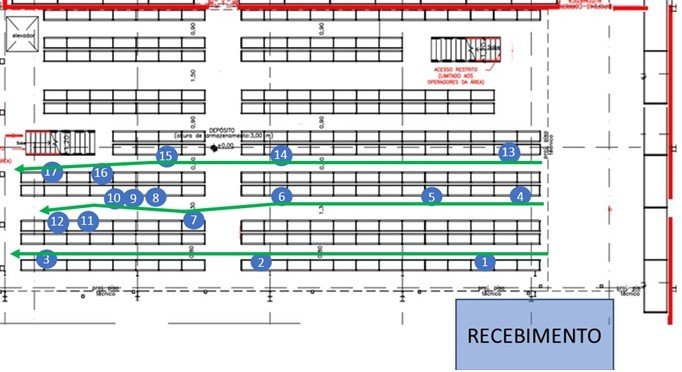

Para que as reposições de estoque sejam realizadas de maneira ágil, precisamos (novamente) de uma abordagem para criar bons processos, realizados em prazos curtos e com alta produtividade. A imagem abaixo representa a sequência de armazenamento de materiais no estoque, com uma evidente oportunidade para melhoria. Caso real que contou com o suporte da Kimia.

Cada uma das ‘bolinhas’ azuis numeradas mostra a ordem em que os itens foram armazenados após passar pelo recebimento (a imagem mostra o layout do estoque). Uma evidência clara de caminhada excessiva por parte dos operadores, repleta de contra fluxos. O operador armazena em um determinado local e, posteriormente, retorna a uma locação muito próxima várias vezes.

No caso acima, o processo foi repensado de forma que a movimentação fosse reduzida. Nesse caso, após o recebimento, os materiais passam por uma triagem, sendo separados conforme ‘zonas de abastecimento’. Além disso, através de uma integração com o sistema WMS em uso, os coletores de dados utilizados deverão sugerir uma melhor sequência de armazenamento, de forma que cada corredor seja atravessado somente uma vez.

Abaixo, uma representação do novo processo de armazenamento, com movimentação menor e agilidade para realização da atividade (redução do tempo calculada de 42%).

(Importante mencionar que o exemplo acima não está totalmente otimizado, já que o armazenamento está iniciando em cada corredor sempre pelo lado direito. Melhor seria iniciar a sequência por lados alternados em cada corredor. Nesse caso, os testes práticos foram realizados ainda sem integração ao sistema e sem uma sequência de armazenamento TOTALMENTE otimizada. Ainda assim o ganho mensurado de 42% citado acima foi possível!)

Independente do tipo de empresa, para que esse projeto da Logística Interna (“da porta para dentro”) seja realizado, deve-se utilizar o Mapeamento de Fluxo de Valor (Value Stream Mapping ou, simplesmente, VSM). ACESSE NOSSO CONTEÚDO SUPER COMPLETO SOBRE O VSM CLICANDO AQUI.

Criar um VSM permitirá projetar o estado futuro da Logística Interna, de forma a direcionar a análise e as melhorias necessárias para manter os produtos disponíveis conforme o prazo necessário (nível de serviço requerido).

Se a necessidade é atender o cliente externo de imediato, precisamos manter estoques de produtos acabados disponíveis. Se existe prazo maior para realizar a reposição, podemos trabalhar com uma estratégia sob encomenda ou utilizar somente estoques intermediários, em etapa do processo anterior a customização/personalização.

A pergunta chave é: DE QUE MANEIRA SUA EMPRESA DESEJA ATENDER AO CLIENTE? Sem ter uma resposta clara a essa pergunta, fica difícil projetar o estado futuro “porta para dentro” de maneira objetiva.

A imagem abaixo representa um VSM com 2 cenários possíveis: um deles, à esquerda, com itens a pronta entrega (imediata) e outro cenário com parte do processo realizado sob encomenda (à direita).

(Importante destacar que esses são VSMs simplificados, apenas para explicar as estratégias de atendimento ao cliente. Clique aqui e acesse nosso conteúdo sobre VSM, totalmente detalhado e com os dados quantitativos requeridos para a análise.)

A análise discutida na seção “da porta para dentro” pode ser vista como um pré-requisito para a implementar a Lean Logistics “da porta para fora”. Ou seja, cada produto precisa estar disponível para que possa ser rapidamente entregue ao cliente externo. E isso nos leva a abordagem “da porta para fora”, que é o que discutiremos na seção seguinte.

COMO APLICAR A LEAN LOGISTICS “DA PORTA PARA FORA”?

Partindo de que o pré-requisito de manter os itens sempre disponíveis em estoque foi atendido (que é o que explicamos anteriormente), utilizando reposições frequentes e em um prazo curto, agora vamos falar dos processos que fazem com que esses produtos sejam entregues efetivamente ao cliente.

Novamente, o que precisamos é criar processos ágeis, sem retrabalho e que permitam a alta produtividade da mão de obra e dos recursos existentes.

E nesse caso, estamos falando de atividades que incluem desde o recebimento do pedido, passando pela roteirização e formação das rotas, separação, conferência, embalagem, chegando até a expedição, entrega, logística reversa (de produtos e embalagens), etc.

Para que isso aconteça, diversos recursos tecnológicos podem ser utilizados, tais como:

- sistemas que facilitam a roteirização para reduzir o tempo em trânsito, aumentar o número de entregas por dia e minimizar os custos de frete;

- sistema de controle de estoques com a gestão dos produtos utilizando endereçamento dinâmico;

- coletores de dados que fornecem as listas de separação de itens para equipe de movimentação, conforme o endereçamento dos materiais e permitam realizar transações nos sistemas em tempo real;

- etc.

Entretanto, é sempre importante destacar que investir e utilizar tecnologia sem ter processos bem estabelecidos é algo de pouco valor. E esse é um importante motivo com que faz que empresas realizam grandes desembolsos em tecnologia sem ter os resultados esperados!

Pode não ser tão evidente, mas o uso de sistemas e tecnologias supõem a existência de um processo, e todos estes fatores devem trabalhar de maneira integrada.

Novamente, assim como discutimos anteriormente no projeto da Logística Interna (ou ‘da porta para dentro’), devemos utilizar a ferramenta do VSM – Value Stream Mapping – para projetar como os processos devem ser realizados utilizando a tecnologia disponível ou a ser adquirida.

Entretanto, entendemos que, nesse caso, os VSMs devem ser elaborados de uma maneira um pouco distinta. E discutimos isso a seguir.

Uma vez que estamos ‘desenhando processos’ que envolvem a movimentação dos materiais EM DOIS ASPECTOS (movimentação física e movimentação sistêmica ou transações), os VSMs devem refletir isso.

Desconsiderar esse aspecto gera grandes problemas. O maior deles é a perda da acuracidade (controle) do estoque. Isso porque iremos realizar uma movimentação física sem ter registrado nos sistemas em uso (transação) que isso foi realizado. Ou vice-versa.

Na prática, teremos ‘furos de estoque’. E se você, caro visitante, trabalha com logística sabe que isso gera:

- Descontrole do processo;

- Tomada de decisão baseada em uma informação errada;

- Erro na reposição dos estoques;

- Movimentação excessiva procurando materiais no estoque (que podem nem existir, ainda que exista saldo em estoque de acordo com os sistemas);

- Etc.

A lista de problemas listada acima pode ser resumida em poucas palavras: BAIXA PRODUTIVIDADE E FALHA NO ATENDIMENTO AO CLIENTE. Ou ainda, alto custo e clientes insatisfeitos.

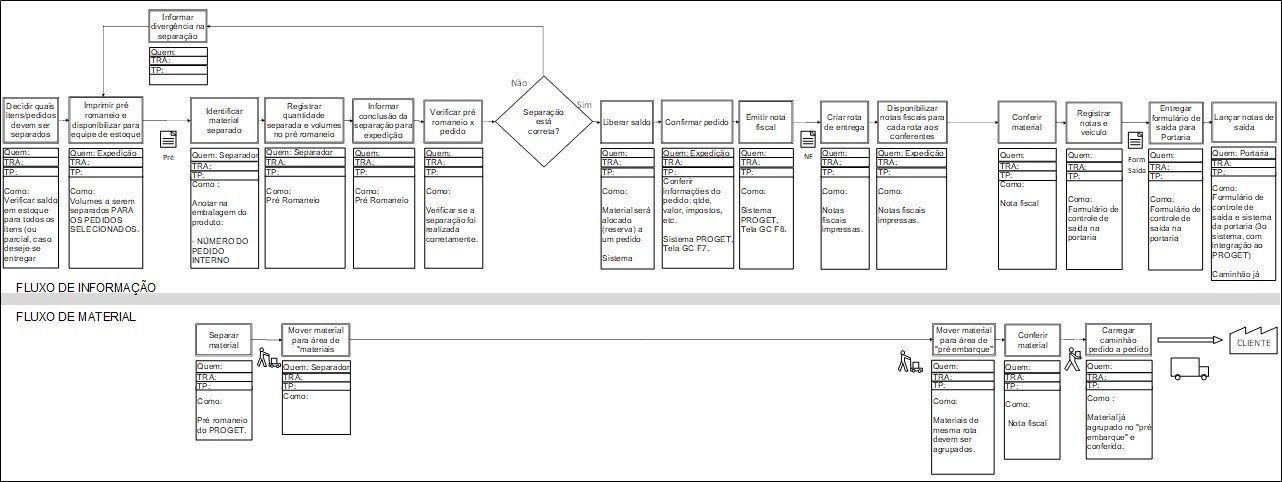

Voltando ao VSM, para criar bons processos e evitar esses problemas, entendemos que ele deve refletir o processo e incluir a movimentação de materiais e o fluxo de informações (transações). Para isso, analise na imagem abaixo um exemplo real. Transações estão parte superior, movimentação de materiais na parte inferior.

O mapa acima descreve todas as atividades a serem realizadas em processo de separação de materiais até a expedição ao cliente. Mais do que isso, as atividades devem ser realizadas seguindo a sequência e momento de realização (no mapa, lidos da esquerda para a direita). Não pode haver desconexões! Algumas atividades devem ser realizadas de maneira simultânea (físico x sistema).

O espaço vazio no fluxo de materiais indica que outras atividades (transações) precisam ser realizadas até que o processo físico seja novamente realizado. Isso é indispensável para garantir a acuracidade de estoque!

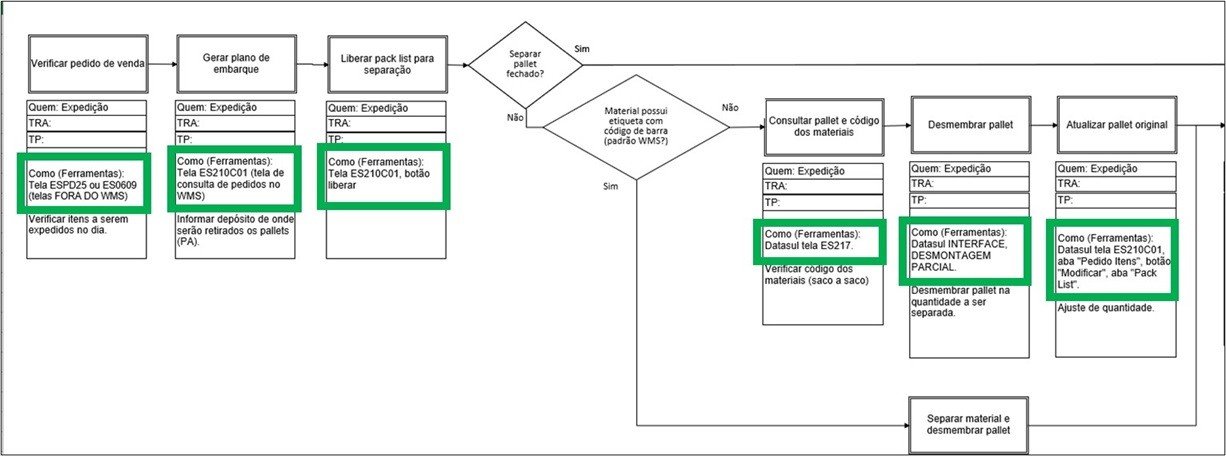

Podemos ainda analisar no detalhe um outro caso real, abaixo, que inclui o detalhamento do uso de sistemas ERP (também poderia ser um WMS – Warehouse Management System) com o processo. Destaques em verde incluindo as informações e transações de sistema.

Esse tipo de análise permite alinhar os processos operacionais com os sistemas existentes ou ainda evidenciar a necessidade de alterações/customizações nos sistemas, evitando erros, retrabalho e possibilitando elevada produtividade.

Novamente, para ter uma Lean Logistics eficiente e de baixo custo, é preciso ter bons processos estabelecidos. Isso significa tempo reduzido de espera dos pedidos, ausência de desperdícios de movimentação e desorganização, e atividades em que é difícil ‘fazer a coisa errada’ (à prova de falha). Isso nos leva a alta produtividade.

De que outra maneira pode-se alcançar elevado nível de serviço e um estado futuro capaz de entregar com agilidade e sem retrabalho?

Atender com agilidade, mas não a qualquer custo. Sim, é possível!

COMO A KIMIA PODE AJUDAR SUA EMPRESA A IMPLEMENTAR A LEAN LOGISTICS?

Podemos ajudar sua empresa de diversas maneiras. Já realizamos projetos junto a vários clientes com o objetivo de melhorar tanto a Logística Interna (‘da porta para dentro’) como a Logística de Distribuição ou atendimento direto ao cliente (‘da porta para fora’).

Para isso, conte conosco através de:

- Treinamentos para sua equipe utilizar o VSM – Value Stream Mapping – e desenhar bons processos.

- Suporte na definição de novos processos. Temos grande experiência na mudança de processos e aplicação do VSM, de maneira integrada aos sistemas informatizados.

- Gerenciamento de projetos e consultoria em todas as etapas de implementação da Lean Logistics.

- Entre outros.

Vamos conversar sobre a necessidade da sua empresa? CLIQUE AQUI PARA FALAR COM NOSSA EQUIPE E SABER COMO PODEMOS AJUDAR SUA EMPRESA A APLICAR A LEAN LOGISTICS.