Manutenção Autônoma: entenda os 7 passos desse pilar do TPM

A Manutenção Autônoma é fundamental para gerar estabilidade e disponibilidade de máquinas e equipamentos, sendo um dos pilares mais importantes do TPM (Manutenção Produtiva Total).

Como será apresentado a seguir, a Manutenção Autônoma também gera grande envolvimento das equipes operacionais, uma vez que parte das atividades realizadas normalmente por equipes técnicas de manutenção é transferida, de maneira planejada e estruturada, para os operadores de produção.

Esse envolvimento de um número maior de colaboradores confere sustentabilidade às novas rotinas de manutenção e é indispensável a uma implantação eficaz da Manutenção Produtiva Total (CLIQUE AQUI para saber mais sobre o TPM).

Nesse conteúdo, iremos abordar os seguintes temas (CLIQUE NOS LINKS LOGO ABAIXO PARA IR DIRETAMENTE A CADA SEÇÃO):

– O QUE É O PILAR MANUTENÇÃO AUTÔNOMA?

– QUAL A ESTRUTURA NECESSÁRIA PARA IMPLEMENTAR O PILAR MANUTENÇÃO AUTÔNOMA?

– COMO IMPLEMENTAR OS 7 PASSOS DO PILAR MANUTENÇÃO AUTÔNOMA?

>> Manutenção Autônoma Passo 1: Limpeza e Inspeção

>> Manutenção Autônoma Passo 2: Eliminação de Fontes de Sujeira e Locais de Difícil Acesso

>> Manutenção Autônoma Passo 3: Padrões Provisórios

>> Manutenção Autônoma Passo 4: Inspeção Geral

>> Manutenção Autônoma Passo 5: Inspeção Autônoma

>> Manutenção Autônoma Passo 6: Sistematização da Manutenção Autônoma

>> Manutenção Autônoma Passo 7: Gestão Autônoma

– QUAL A CAPACITAÇÃO MÍNIMA DOS OPERADORES PARA REALIZAR AS ROTINAS DE MANUTENÇÃO AUTÔNOMA?

– QUAIS OS BENEFÍCIOS DA IMPLANTAÇÃO DO PILAR MANUTENÇÃO AUTÔNOMA?

– POR FIM, QUANDO IMPLEMENTAR O PILAR MANUTENÇÃO AUTÔNOMA?

Se, por outro lado, seu objetivo é aprender sobre a implementação de Programa TPM como um todo, em vez de focar em um pilar específico, CLIQUE AQUI E ACESSE UM CONTEÚDO ESPECÍFICO SOBRE O TEMA.

O QUE É O PILAR MANUTENÇÃO AUTÔNOMA?

A Manutenção Autônoma (ou, do japonês, Jishu Hozen) é um dos chamados 8 pilares do TPM (Manutenção Produtiva Total, CLIQUE AQUI PARA SABER MAIS). Os 8 pilares destacados na imagem abaixo, assim como os objetivos principais do TPM e a base do programa.

Aplicar a Manutenção Autônoma significa compartilhar a responsabilidade de atividades básicas de manutenção com os operadores, deixando a equipe técnica e especializada em manutenção com mais tempo para estar focada em tarefas mais complexas, melhorias nos equipamentos e treinamento da operação.

Interessante mencionar que a Manutenção Autônoma também é um dos chamados ’10 pilares técnicos’ do World Class Manufacturing – WCM. Clique aqui para saber mais.

As tarefas básicas delegadas ao operador de chão de fábrica normalmente incluem limpeza, inspeção, lubrificação de partes móveis, aperto de parafusos e fixações, substituições de peças e diversas verificações sobre as condições de funcionamento da máquina.

Com isso, os operadores devem ser capazes de:

- distinguir entre condições normais e anormais (que são problemas, também chamados de ‘anomalias’);

- agir rápidamente para corrigir as condições anormais detectadas detectadas;

- tomar a decisão de parar o processo antes que um problema se agrave e danifique o equipamento;

- solicitar correções mais complexas para a equipe de manutenção, também com rapidez;

- monitorar se o equipamento está trabalhando conforme suas condições ideais de operação.

Para explicar o pilar Manutenção Autônoma de outra forma, vamos fazer uma analogia com um automóvel, que é uma “máquina que boa parte das pessoas opera” e tem algum conhecimento. Vamos propor dois cenário, um para questões básicas, outro para problemas mais complexos.

Primeiro cenário, falando de questões básicas. Não é necessário procurar uma oficina especializada para realizar atividades simples como calibrar pneus, reabastecer o tanque de combustível de partida a frio, completar água dos limpadores do para-brisa, etc. Bastaria um rápido treinamento sobre como realizar essas atividades (ou simplesmente assistir alguém fazendo isso uma vez) e essas verificações poderiam ficar aos cuidados do motorista ou proprietário do automóvel.

Mesmo sendo questões de simples resolução, são importantes de serem realizadas, já que poderiam prejudicar o funcionamento do automóvel ou reduzir sua eficiência e até segurança.

Agora o segundo cenário, para problemas mais complexos. Vamos supor que o motorista perceba ruídos incomuns durante a condução do veículo. Ou ainda, que luzes indicativas no painel interno ou avisos no computador de bordo gerem um alerta.

Nesse caso, o condutor pode decidir levar o automóvel até uma oficina especializada, antes da revisão programada (normalmente, realizada a cada 10.000 quilômetros), uma vez que ele não sabe como corrigir os potenciais problemas que estão sendo apontados.

Com o TPM e o pilar Manutenção Autônoma, funciona da mesma maneira. Parte das atividades deve ser de responsabilidade das equipes especializadas de manutenção, parte dos operadores de produção. A questão é que, para que os operadores realizem sua parte, um treinamento mais direcionado deve ser realizado, já que boa parte das máquinas industriais tem um funcionamento muito mais complexo do que um automóvel.

Ainda assim, com treinamento, elas se tornam rotinas simples sob responsabilidade da equipe operacional.

QUAL A ESTRUTURA NECESSÁRIA PARA IMPLEMENTAR O PILAR MANUTENÇÃO AUTÔNOMA?

Para implementar o pilar Manutenção Autônoma, não existem pré-requisitos específicos que precisam ser considerados e aplicados previamente.

Uma observação importante é que a área de manutenção precisa estar habilitada a trabalhar de maneira organizada, assim como a área/linha de produção por onde o trabalho de implantação será iniciado. Nesses casos, a organização do ambiente de trabalho pode ser realizada através de um Programa 5S (CLIQUE AQUI PARA SABER MAIS SOBRE 5S). Para algumas pessoas, o 5S pode ser considerado o ‘Passo Zero’ da Manutenção Autônoma ou como uma atividade de preparação.

Por fim, é preciso ter em mente que a Manutenção Autônoma (ou próprio TPM em si) irá gerar uma demanda de atividades para a área de manutenção, uma vez que a restauração da condição dos equipamentos será realizada. Assim, a manutenção deve ter uma estrutura mínima para endereçar as ações propostas, de forma que a iniciativa tenha credibilidade e incentive as pessoas a apontar os problemas e oportunidades (porque tem confiança de que as ações serão realizadas).

COMO IMPLEMENTAR OS 7 PASSOS DO PILAR MANUTENÇÃO AUTÔNOMA?

A aplicação do pilar Manutenção segue 7 passos bem definidos e sequenciais. O cumprimento de parte (>85%) ou a totalidade dos requisitos de um passo habilita o trabalho de implantação a avançar para o passo seguinte. Normalmente, existe um ‘comitê de TPM’ responsável pela avaliação da máquina ou área, verificando se já é possível iniciar o próximo dos 7 passos.

Importante destacar que a implantação deve ser bem planejada e realizada de maneira estruturada, sem ‘atropelar’ o método de trabalho.

À medida que a implantação avança, o objetivo principal de cada passo (ou fase de evolução do equipamento) também muda, assim como o nível de conhecimento dos operadores sobre o equipamento.

Em um primeiro momento, o objetivo é estabilizar o intervalo entre falhas do equipamento, e isso é realizado pela eliminação da deterioração forçada dos equipamentos (passos 1 a 3). Na sequência, o objetivo será prolongar a vida útil do equipamento, eliminando também a deterioração (ou desgaste) natural do equipamento, bem como eliminar falhas no processo e problemas de qualidade (passos 4 a 7).

A figura a seguir fornece uma visão geral sobre o pilar Manutenção Autônoma, considerando esses três aspectos (fase, passo e nível de conhecimento do operador). Reserve algum tempo para analisar a figura, porque ela é bastante importante para o entendimento do estrutura do pilar Manutenção Autônoma como um todo.

Jeane Silveira, nossa especialista em TPM, também explica a estrutura do Pilar Manutenção Autônoma e seus 7 passos (mostrado na imagem acima) e fornece uma visão geral sobre a Manutenção Autônoma. Clique na imagem abaixo e assista ao vídeo para entender melhor.

Esse vídeo faz parte do Treinamento EAD de Manutenção Autônoma da Kimia, que você pode assistir na íntegra clicando aqui.

A seguir, apresentamos com mais detalhes cada um dos 7 passos deste pilar do TPM. Siga com a leitura para entender cada passo ou clique nos links a seguir para ir diretamente a cada um deles:

>> Manutenção Autônoma Passo 1: Limpeza e Inspeção

>> Manutenção Autônoma Passo 2: Eliminação de Fontes de Sujeira e Locais de Difícil Acesso

>> Manutenção Autônoma Passo 3: Padrões Provisórios

>> Manutenção Autônoma Passo 4: Inspeção Geral

>> Manutenção Autônoma Passo 5: Inspeção Autônoma

>> Manutenção Autônoma Passo 6: Sistematização da Manutenção Autônoma

>> Manutenção Autônoma Passo 7: Gestão Autônoma

Manutenção Autônoma Passo 1: Limpeza e Inspeção

O passo 1 da Manutenção Autônoma tem como objetivo iniciar a restauração de um equipamento. Esse é o começo de um processo de mudança cultural gerado pela implementação do TPM, cujo foco é a melhoria do cuidado (ou zelo) pelo ativos da empresa, de forma que isso também irá gerar um ganho de performance sustentável no longo prazo.

Limpeza, anomalias e falhas latentes

Devemos iniciar com uma atividade de limpeza do equipamento, bem como a elaboração de procedimentos simples de limpeza periódica, para que este permaneça limpo ao longo do tempo. Na prática, a limpeza deve ser realizada para permitir a inspeção das condições do equipamento (guarde esta frase: “limpamos para inspecionar”).

Essa inspeção tem o objetivo de detectar anomalias (do japonês, fuguai), que são condições diferentes das originais entregues pelo fabricante. Exemplos de anomalias são: rolamentos travados, guias desalinhadas, correia desgastadas, folga em fixações, vazamentos, etc.

Quando uma quebra-falha em um equipamento ocorre, frequentemente isso é gerado por alguma causa fundamental, que é chamada de ‘falha latente’. São geradas pelas anomalias no equipamento, de forma que isso pode ser entendido como ‘sinais’ de que o equipamento tem problemas, e estes poderão gerar as falhas em breve ou no futuro.

A imagem abaixo dá exemplos de falhas latentes existentes em um equipamento.

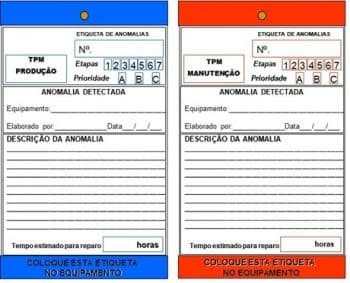

Etiquetagem

Como foi dito, o passo 1 da Manutenção Autônoma é o início da restauração do equipamento. Assim, para cada falha latente percebida, deverá ser gerada uma “etiqueta de anomalia”, de forma a tornar o problema evidente (e também a necessidade de uma ação corretiva).

Uma máquina com muitas etiquetas fixadas junto a suas partes é uma máquina com muitas falhas latentes e que tem grande potencial de quebra-falha e baixa disponibilidade.

Veja exemplo de uma máquina com etiquetas de anomalia fixadas na imagem abaixo. Na prática, isso irá compor uma gestão visual do equipamento, junto com um quadro onde um ‘espelho’ dessa etiquetas pode ser mantido.

Quando falamos de etiquetas de anomalia, normalmente elas são de dois tipos, representados por duas cores. Tradicionalmente, azuis e vermelhas. Essa é uma divisão de responsabilidade.

Etiquetas azuis são fixadas para problemas mais simples, que podem ser resolvidos pela equipe de produção. Já as etiquetas vermelhas exigem conhecimento técnico ou sua correção pode expor o executor a riscos de segurança. Assim, essas correções devem ser realizadas obrigatoriamente pela equipe de manutenção.

Veja exemplos de etiquetas na imagem abaixo.

Importante destacar que a etiqueta deve conter algumas informações. As mais importantes são:

- uma descrição simples da anomalia detectada;

- uma priorização, em função do impacto potencial gerado pela falha latente;

- uma data de abertura da etiqueta, que permite a avaliação dos prazos para resolução das anomalias.

A resolução sistemática das etiquetas geradas (ou seja, boa parte delas foi resolvida e existe um processo recorrente para isso) é a primeira medida para estabilizar o intervalo entre falhas e interromper o processo de deterioração do equipamento.

LUP – Lição de um ponto

A prática de gerar etiquetas e a resolução das anomalias detectadas estabelece uma base para a restauração do equipamento. Mas, além disso, é importante capacitar os operadores para que utilizem o equipamento da maneira correta e que sua percepção das anomalias esteja bastante ‘aguçada’.

Isso é realizado através da chamada ‘LUP’ – lição de um ponto, que é uma ferramenta para transferir conhecimento aos operadores de maneira rápida e bastante prática. Saiba mais sobre as LUPs acessando nosso conteúdo sobre o tema (CLIQUE AQUI). Ou continue a leitura desse texto, mais adiante iremos discutir sobre a capacitação necessária aos operadores para implantar esse pilar.

Se um ponto chave da Manutenção Autônoma é fazer com que os operadores possam compartilhar com a equipe de manutenção a responsabilidade pela conservação dos equipamentos, eles precisam ter conhecimentos básicos sobre a máquina e seu funcionamento. Dessa forma, a LUP tem papel central em permitir o alcance desse objetivo.

Painel de atividade/quadro de gestão e reuniões de TMA

Uma iniciativa de TPM e Manutenção Autônoma gera uma série de ações que precisam ser bem gerenciadas e comunicadas à todas as equipes. Assim, usualmente cria-se um quadro de gestão com o objetivo de compartilhar os indicadores e resultados alcançados.

Os quadros também são usados para gerenciar atividades mais operacionais, como a quantidade de etiquetas geradas, quantidade de etiquetas resolvidas, quantidade de LUPs elaboradas, operadores treinados nas lições de um ponto, etc. Compartilhamos, assim, o andamento do programa.

Além dos quadros, devem ser realizadas reuniões dos times de Manutenção Autônoma, de forma que seja criado um fórum para comunicação e discussão dos problemas existentes, bem como planejar as próximas atividades junto às equipes envolvidas.

As 4 ferramentas mencionadas (Etiqueta, LUP, Quadro de Gestão e Reuniões de TMA) são chamadas de ‘os 4 tesouros da Manutenção Autônoma‘, uma vez que estes fornecem a base para implementar o pilar de maneira eficiente, assim devem ser aplicadas no passo 1.

Seguindo a leitura você entenderá como aplicar os 7 passos da Manutenção Autônoma. Entretanto, se desejar se aprofundar, você pode acessar nossa plataforma EAD e iniciar AGORA nosso treinamento sobre Manutenção Autônoma. O curso é completo e conta com uma instrutora altamente capacitada e materiais de apoio. CLIQUE AQUI OU NA IMAGEM ABAIXO PARA SABER MAIS.

Manutenção Autônoma Passo 2: Eliminação de Fontes de Sujeira e Locais de Difícil Acesso

Em processos industriais, a sujeira pode gerar vários problemas aos equipamentos. De forma geral, uma máquina operando com sujeira está sujeita ao que chamamos de ‘deterioração forçada’ de suas partes e componentes.

Dizemos que a deterioração é forçada porque ela reduz a vida útil de componentes e gera falhas prematuras em função desse desgaste acelerado.

Assim, manter o equipamento limpo deve ser uma prioridade, sempre considerando duas máximas:

- Melhor do que limpar é não sujar;

- Se necessário limpar, que seja da forma mais fácil e rápida possível.

Assim, de forma geral, podemos dizer que a eliminação das fontes de sujeira (FS) privilegia a primeira máxima, enquanto a eliminação de locais de difícil acesso (LDA) reforça a segunda máxima, de forma a tornar a realização da atividade otimizada.

Fontes de sujeira (FS)

A fonte de sujeira são os locais onde o resíduo é gerado. Mas é importante destacar que isso acontece enquanto a máquina está funcionando perfeitamente. Ou seja, a sujeira é inerente ao processo.

Nesse caso, não estamos mais falando de corrigir uma anomalia como realizado no passo 1 da Manutenção Autônoma, mas em prováveis problemas de projeto ou quanto à concepção do equipamento.

Uma vez que modificações no projeto das máquinas são normalmente requeridas, é previsto que esse passo 2 da Manutenção Autônoma seja o mais demorado, levando de 6 a 12 meses para ser concluído (benchmarking de mercado).

Algumas das fontes de sujeira são ‘controláveis, e devem ser eliminadas (exemplo: geração de limalha em um processo de usinagem). Outras são ditas ‘incontroláveis’’ e não devem ser foco do trabalho de Manutenção Autônoma (exemplo: pó gerado pela manuseio de matéria prima). Em alguns casos, pode ser necessário envolver fornecedores para suportar a melhoria.

Locais de difícil acesso (LDA)

São locais em que se gasta muito tempo para realizar uma atividade, seja ela de limpeza, inspeção, lubrificação, etc. Isso ocorre porque existe uma dificuldade para alcançar ou mesmo visualizar um ponto específico da máquina. Isso é ilustrado a seguir.

Nesses casos, ou determinada atividade não será realizada, ou o tempo para que a tarefa seja concluída será excessivo. Através de mudanças simples na máquina e alguma criatividade, estes problemas podem ser eliminados.

A imagem a seguir mostra um exemplo de melhoria realizada visando eliminar um local de difícil acesso, permitindo sua visibilidade e inspeção.

Com a eliminação de FS/LDA, é possível reduzir o tempo de limpeza sensivelmente, de forma que as rotinas de limpeza e inspeção estabelecidas tem condições de serem perpetuadas.

Manutenção Autônoma Passo 3: Padrões Provisórios

A criação de padrões visa garantir que rotinas de Manutenção Autônoma aconteçam como planejado, e que com isso as condições básicas de operação dos equipamentos sejam preservadas.

Padrões de trabalho

Não se trata de estabelecer apenas uma ‘lista de tarefas’ a serem cumpridas. Os padrões criados devem:

- Proteger a saúde e segurança dos funcionários ao realizar as atividades;

- Garantir que a execução de cada atividade tenha o mesmo nível de qualidade;

- Otimizar o tempo de execução da atividade;

- Servir como documento que facilite o treinamento de novos colaboradores;

- Garantir a confiabilidade de equipamento.

Como um padrão estabelecido, devem especificar quais as ferramentas necessárias, qual a sequência de realização, qual o tempo e a frequência para execução da atividade, etc. A imagem a seguir mostra um exemplo de padrão estabelecido.

Controles visuais

Um importante recurso para suportar o cumprimento dos padrões de trabalho é estabelecer controles visuais.

O recurso é útil porque qualquer desvio torna-se evidente, tanto para a equipe operacional que deve realizar as atividades, como para a liderança verificar se as atividades planejadas estão sendo cumpridas.

A linguagem visual deve ser precisa e capaz de evitar dúvidas, reforçar a disciplina de realização e tornar as atividades simples de serem realizadas.

A imagem acima mostra alguns exemplos em que desvios podem ser facilmente percebidos com auxílio dos controles visuais.

Manutenção Autônoma Passo 4: Inspeção Geral

Até agora, os 3 primeiros passos tinham foco em estabilizar a máquina e o intervalo entre falhas. A Inspeção Geral é o passo da Manutenção Autônoma que inicia a fase de aumento da vida útil do equipamento.

Para isso, grande foco será dado em bloquear novos desgastes e recuperar as partes que já foram afetadas anteriormente.

Também se aprofunda o conhecimento do operador em relação às funções e estrutura dos equipamentos, de forma que as equipes seja capazes de detectar anomalias em um estágio inicial, tratando-as de maneira imediata e eficiente.

Manutenção Autônoma Passo 5: Inspeção Autônoma

No passo 4, o foco da inspeção era a máquina ou equipamento. Quando iniciamos o passo 5 da Manutenção Autônoma, o foco já é o processo como um todo, de forma que uma grande capacitação das equipes operacionais é requerida.

Na prática, isso significa que os operadores devem ser hábeis para realizar ajustes de processo precisos e possuir amplo conhecimento das anomalias possíveis e como resolvê-las.

Para que os operadores adquiram esse conhecimento, não existe um atalho. Muito treinamento deve ser realizado para que bons padrões de operação sejam estabelecidos, com uma boa tomada de decisão frente a desvios detectados. Ganha-se muito em controle de processo ao implementar esse passo.

Manutenção Autônoma Passo 6: Sistematização da Manutenção Autônoma

O passo 6 intensifica ainda mais o ganho de conhecimento dos operadores, dessa vez com um foco na qualidade do processo existente.

Novamente, isso é baseado e fundamentado no estabelecimento de bons padrões de trabalho, estendido a todos os elementos do processo, inputs e outputs (materiais, dispositivos, ferramentas, peças sobressalentes, controles, gabaritos, procedimentos, material acabado, etc).

Manutenção Autônoma Passo 7: Gestão Autônoma

O último passo é uma consolidação de tudo que foi implementado.

O processo como um todo está plenamente estruturado e padronizado, não mais em desenvolvimento. Ainda assim, a melhoria contínua é bastante presente através da revisão dos padrões existentes.

Do ponto de vista de desempenho, deve haver grande estabilidade do processo, sem falhas e com rápida correção de desvios e anomalias.

Do ponto de vista de capacitação das equipes, os operadores são capazes de trabalhar com maior autonomia em relação a áreas de suporte, uma vez que tem conhecimento amplo do processo e do funcionamento dos equipamentos e seus sistemas. Podem, eles mesmo, ser responsáveis por pequenas intervenções.

Você pode saber mais sobre a Manutenção Autônoma assistindo a Master Class de TPM-MA agora mesmo E DE FORMA GRATUITA, gravada por Jeane Silveira, nossa especialista na aplicação de TPM. CLIQUE AQUI OU NA IMAGEM ABAIXO E CONFIRA! Dá para ter um gostinho de nosso curso EAD sobre o tema e da vasta experiência que a Jeane tem para compartilhar.

QUAL A CAPACITAÇÃO MÍNIMA DOS OPERADORES PARA REALIZAR AS ROTINAS DE MANUTENÇÃO AUTÔNOMA?

Como detalhado anteriormente nos 7 passos, o pilar Manutenção Autônoma é fortemente baseado na capacitação dos operadores para estes possam realizar a funções de inspeção e manutenção mais simples.

Mas será que a equipe da sua empresa está preparada para ter esse tipo de atuação? Qual a formação necessária para isso?

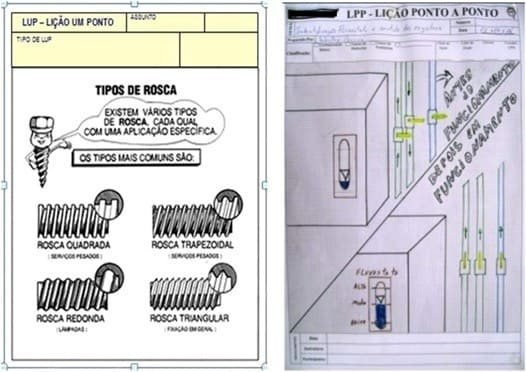

É importante destacar que as equipes não precisam ter um conhecimento PRÉVIO, ainda que básico, de mecânica, elétrica/eletrônica, lubrificação, etc. Esse conhecimento será construídos aos poucos. Para isso, a equipe de manutenção deverá ser responsável pela elaboração das chamadas ‘LUPs’ (Lição de um ponto), e posteriormente pelo treinamento das equipes.

Uma LUP, como o próprio nome diz, aborda somente um ponto. Seu conteúdo é simples, visual, mas nunca superficial. As sessões de treinamento devem ser sempre rápidas, práticas e realizadas também no chão de fábrica, junto à máquina. Podem ser abordadas questões estritamente técnicas, mas também comportamentais, enfatizando o cuidado e correto uso do equipamento.

A LUP serve para que os operadores adquiram os conhecimentos básicos necessários e passem a conhecer os equipamentos e seu funcionamento parte por parte. Assim, com o tempo e um programa planejado de capacitação, eles tornam-se habilitados a realizar essas atividades previstas.

A imagem abaixo exemplifica as LUPs, uma delas feita à mão (as LUPs podem ser simples, basta serem capazes de suportar a transmissão do conhecimento).

QUAIS OS BENEFÍCIOS DA IMPLANTAÇÃO DO PILAR MANUTENÇÃO AUTÔNOMA?

Como já deve ter ficado claro, a implantação da Manutenção Autônoma entrega muitos benefícios para sua empresa, como a restauração das condições de operação do equipamento, diminuição das quebras-falhas, aumento da disponibilidade e, como consequência, aumento da produtividade.

A redução das quebras, especialmente quanto a sua recorrência, também permitirá que os custos de manutenção, no longo prazo, sejam reduzidos.

O pilar também é muito importante para envolver um grande número de colaboradores, de forma que a própria cultura da empresa será transformada, uma vez estes terão atuação direta nas atividades antes desenvolvidas pela manutenção. Existe uma máxima bastante conhecida para descrever a Manutenção Autônoma que é a de que “da minha máquina cuido eu”.

Isso reflete também a elevação do moral da equipe. Podemos esperar por resultados expressivos quando essa conquista for atingida.

Um último benefício deve ser destacado. O melhor aproveitamento da capacidade produtiva dos equipamentos fará com que estes tenham um nível de utilização maior. Na prática, a tendência é que novos investimentos em equipamentos sejam desnecessários ou possam ser adiados, evitando um desembolso. Isso tem potencial para elevar a rentabilidade do negócio.

COMO A KIMIA PODE SUPORTAR SUA EMPRESA APLICAR A MANUTENÇÃO AUTÔNOMA?

Temos uma equipe altamente capacitada na implantação do TPM. Podemos suportar sua empresa de diferentes maneiras, INDEPENDENTE DO ESTÁGIO QUE A IMPLANTAÇÃO DA MANUTENÇÃO AUTÔNOMA ESTEJA. Veja abaixo:

-

- Se sua empresa nunca aplicou a Manutenção Autônoma, nossa consultoria pode auxiliar a estruturar o pilar MA do zero, ‘ombro a ombro’ com sua equipe!

-

- Se a implementação está mais avançada, mas existem dúvidas, uma consultoria pontual pode esclarecer questões específicas e redirecionar a estratégia de implementação.

-

- Por outro lado, se precisa de uma avaliação externa e uma visão ‘sem vícios’, temos auditorias e diagnósticos estruturados de curta duração para revitalizar o Programa TPM da sua empresa.

-

- Se o objetivo for capacitar mais pessoas ou aprofundar o conhecimento no tema, realizamos treinamentos in company discutindo os casos práticos específicos de sua empresa.

-

- Precisa capacitar um número reduzido de pessoas? Ou sua equipe não tem tempo para ser treinada? Não tem problema, confira nosso Treinamento EAD de Manutenção Autônoma. Completo e com investimento reduzido! => CLIQUE AQUI E COMECE AGORA! <=

Independente da situação, podemos suportar sua empresa a aplicar a Manutenção Autônoma. VAMOS CONVERSAR PARA ENTENDER SUA NECESSIDADE? CLIQUE AQUI E FALE CONOSCO.

POR FIM, QUANDO IMPLEMENTAR O PILAR MANUTENÇÃO AUTÔNOMA?

A implantação da Manutenção Autônoma tem a capacidade de estabilizar e restabelecer as condições básicas de operação dos equipamentos, e isso contribui fortemente para o aumento da disponibilidade dos equipamentos. Estaremos evitando o aparecimento de novos problemas, seja pela falta de conservação e cuidado, seja pelo uso incorreto do equipamento.

Começar a implantação de um Programa TPM pela Manutenção Autônoma é um caminho possível. Mas é importante destacar que implantar somente a Manutenção Autônoma não é suficiente para eliminar TODOS os problemas existentes. Um Programa TPM não precisa necessariamente contemplar todos os 8 pilares inicialmente, mas é importante destacar que parte dos problemas só serão resolvidos com o pilar Manutenção Planejada.

E é fácil de entender isso: não adianta utilizar bem o equipamento, realizar as rotinas de verificação e monitoramento (previstas na Manutenção Autônoma), se iremos rodar a máquina até que haja uma quebra-falha, gerando uma manutenção corretiva sem planejamento prévio (o famoso ‘quebra, conserta’).

Também não adianta trabalhar somente com a Manutenção Planejada, realizando atividades preventivas e periódicas, se não existe um mínimo de cuidado e bom uso do equipamento pela operação. Dessa forma, as falhas irão retornar.

Assim, a combinação entre Manutenção Autônoma e Manutenção Planejada irá entregar uma solução muito mais robusta em termos de disponibilidade dos equipamentos, sendo essa uma recomendação para iniciar a implantação do TPM.

Para saber um pouco mais sobre a gestão da implementação de um programa de TPM, acesse nosso artigo específico sobre o tema clicando aqui.

CLIQUE AQUI para entrar em contato com nossa equipe e saber como podemos suportar sua empresa, através de treinamentos e consultoria para implantar a Manutenção Produtiva Total (TPM) de forma definitiva.