Como aplicar o Value Stream Mapping? (VSM ou Mapeamento de Fluxo de Valor)

Esse conteúdo apresenta um GUIA COMPLETO para aplicar o Value Stream Mapping (VSM) ou Mapeamento de Fluxo de Valor (MFV), que é uma das ferramentas do Lean Manufacturing. Dentre elas, possivelmente, uma das mais importantes.

Não é uma das ferramentas que se ‘implementa’ como as demais, que alteram o funcionamento do processo. Ela é aplicada com um objetivo de diagnóstico e para estabelecer uma visão clara sobre como melhorar uma operação e seus processos.

Nossa visão sobre o VSM, e a de muitos outros especialistas em Melhoria Contínua, é de que NÃO DEVE-SE FAZER NENHUMA MELHORIA NO PROCESSO SEM ANTES APLICAR O VALUE STREAM MAPPING.

E o que faz do VSM algo assim tão importante? Ao longo desse texto isso ficará mais evidente. Por hora, destacamos apenas que ele nos permite ter uma visão sistêmica do processo, de forma que seja possível identificar e selecionar as melhorias corretas a serem implementadas. E, também, faz isso de maneira que seja possível criar consenso entre as equipes sobre a necessidade de cada mudança.

Continue a leitura para entender melhor. Nesse GUIA SUPER COMPLETO, iremos abordar os seguinte temas (CLIQUE NOS LINKS ABAIXO PARA IR DIRETAMENTE ATÉ A SEÇÃO):

1) O QUE É O VALUE STREAM MAPPING (VSM)?

2) COMO O VALUE STREAM MAPPING (VSM) PREPARA A OPERAÇÃO PARA O ALCANCE DA ESTRATÉGIA

3) COMO FAZER O VALUE STREAM MAPPING (VSM): DESENHANDO O MAPA DO ESTADO ATUAL

>> Passo 1) Definir a família de produtos a ser mapeada

>> Passo 2) Escalas as pessoas para participar do mapeamento

>> Passo 3) Desenhar o fluxo de material

>> Passo 4) Desenhar o fluxo de informação

>> Passo 5) Confirmar a demanda prevista e calcular o ‘Tempo Takt’

>> Passo 6) Criar a ‘régua de tempo’ do fluxo de valor

4) COMO FAZER O VALUE STREAM MAPPING (VSM): ANALISANDO O MAPA DO ESTADO ATUAL

>> Problema 1: A quebra do fluxo de valor

>> Problema 2: A superprodução e os grandes lotes

>> Problema 3: O leadtime de ressuprimento x leadtime de entrega

>> Outros problemas destacados por um Value Stream Mapping (VSM)

5) COMO FAZER O VALUE STREAM MAPPING (VSM): PROJETANDO O MAPA DO ESTADO FUTURO

>> Resolvendo o problema 1: Estabelecendo o fluxo

>> Resolvendo o problema 2: Nivelando a produção

>> Resolvendo o problema 3: Reduzindo o leadtime de ressuprimento para atender ao cliente no prazo

6) O QUE VOCÊ PRECISA SABER PARA PROJETAR O ESTADO FUTURO

7) COMO A KIMIA PODE SUPORTAR A APLICAÇÃO DO VSM (CLIQUE AQUI SE PRECISA DE AJUDA!)

8) IMPLEMENTAÇÃO: DO VSM ATÉ O RESULTADO

1) O QUE É O VALUE STREAM MAPPING (VSM)?

O Value Stream Mapping ou VSM é uma representação gráfica sobre a maneira como uma operação produtiva é realizada. Para isso, é utilizada uma simbologia própria (ícones padronizad0s) que descreve todas as atividades envolvidas na geração de valor de um produto ou serviço, considerando o fluxo de material e de informação.

Todas essas atividades descrevem o chamado ‘fluxo de valor’, por isso seu nome em português (Mapeamento de Fluxo de Valor).

Ao se realizar um mapeamento, deve-se registrar todas as atividades que compõe o fluxo de material (operações em máquina ou operações manuais, estoque, movimentação, etc), assim como o fluxo de informação (que é a maneira como se comunicam clientes, fornecedores, áreas de vendas, planejamento de produção, expedição, recebimento e a própria equipe de produção).

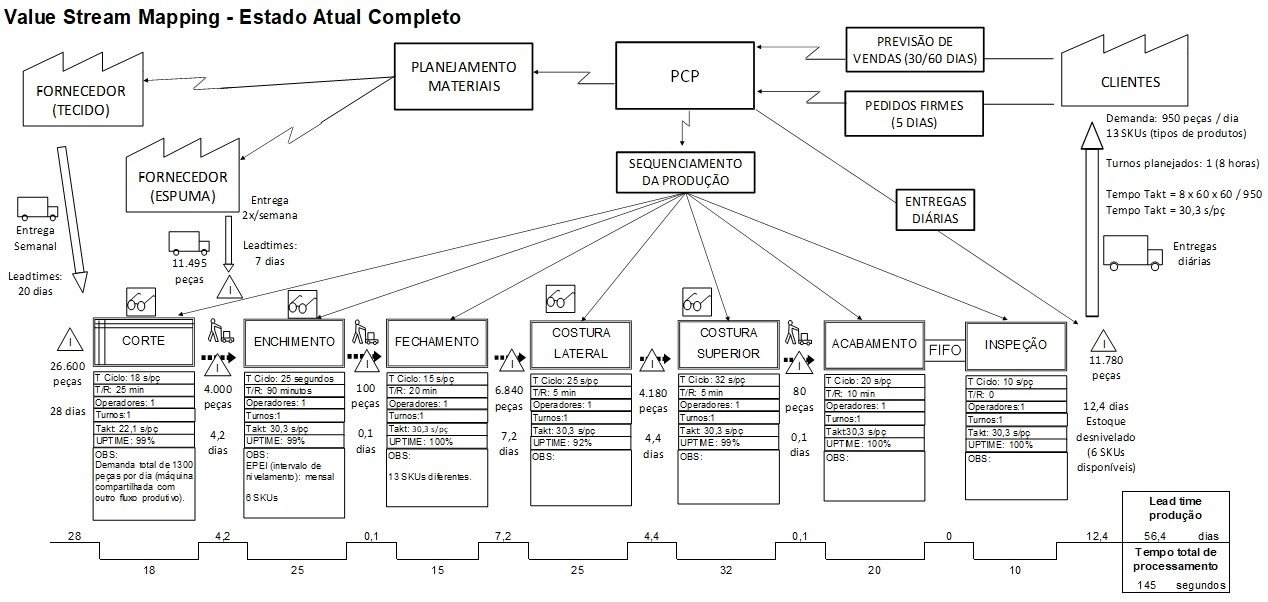

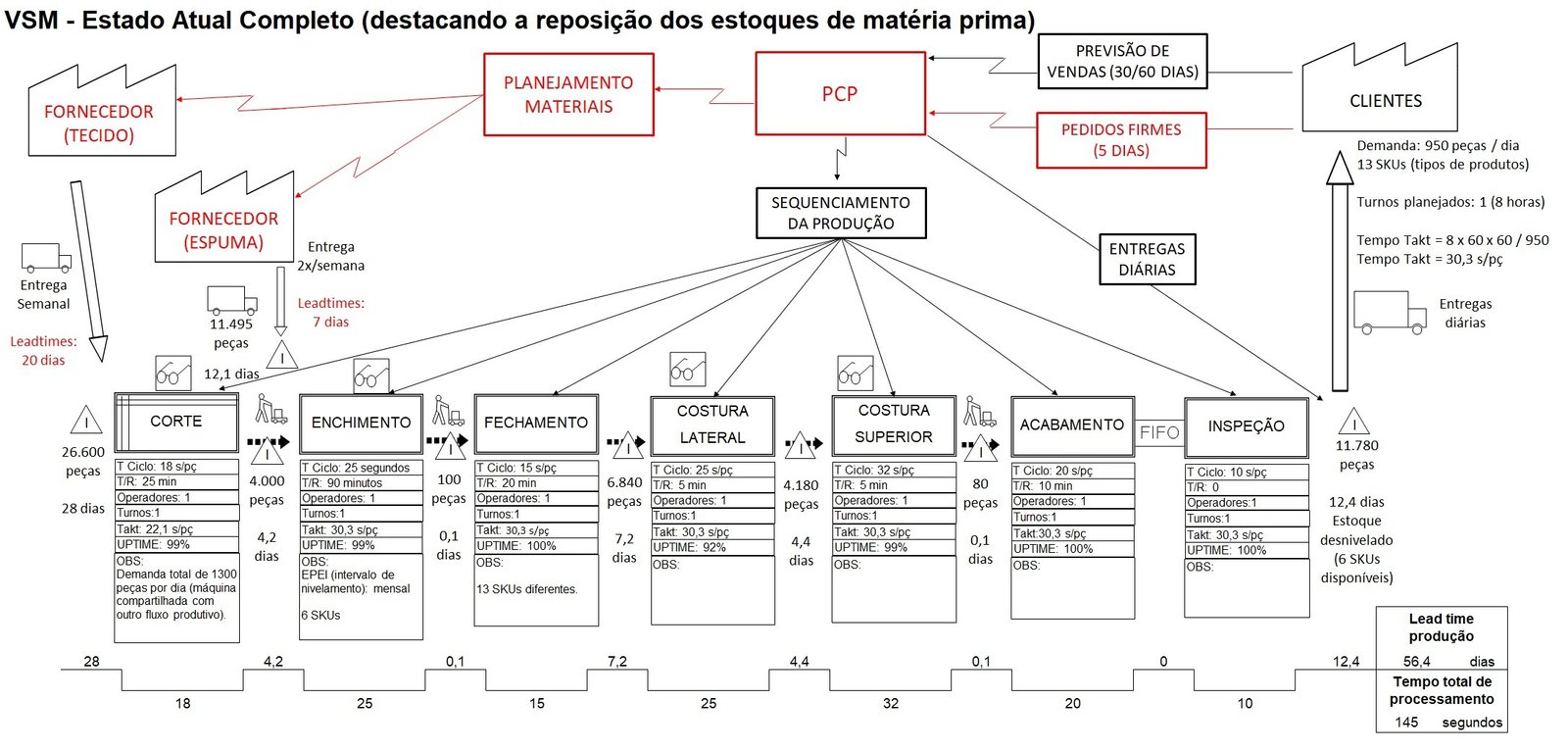

A imagem abaixo ilustra um exemplo de Value Stream Mapping elaborado junto a um cliente com suporte da Kimia Consultoria.

A lógica básica de um VSM é conseguir representar, através de uma série de ícones, todas as informações relevantes sobre o fluxo de valor EM SOMENTE UMA PÁGINA, sem incluir outras informações desnecessárias.

Reunindo as informações relevantes, o Value Stream Mapping pode ser utilizado como uma ferramenta de diagnóstico, de forma que a situação atual do fluxo de valor seja corretamente entendida, e se estabeleça a base para a discussão de melhorias.

Complementando a resposta a questão anterior, do “porque um VSM é tão importante”, é fundamental ter em mente que:

Em um fluxo de valor, o ótimo global NÃO é composto pela soma dos ótimos locais.

A frase acima está em destaque. Guarde-a em sua memória.

Às vezes, realizar determinada melhoria, em um ponto específico do processo, pode piorar o desempenho de maneira sistêmica. Ou seja, algumas melhorias NÃO devem ser realizadas. Dito ainda de outra forma: às vezes, é necessário que um processo atue com MENOR velocidade para que o fluxo como um todo seja otimizado. Isso é contraintuitivo, se pensamos em produtividade de maneira isolada e não globalmente.

Assim, o Value Stream Mapping é capaz de nos posicionar em relação ao impacto sistêmico de cada mudança. Isso torna a aplicação da ferramenta tão importante e ainda nos auxilia a ter o foco correto para gerar resultados.

O vídeo a seguir também fornece alguns elementos para que você entenda a aplicação do Value Stream Mapping (VSM) ou Mapeamento de Fluxo de Valor. Clique na imagem abaixo para assistir.

Esse vídeo faz parte do treinamento EAD de “Introdução ao Lean” criado pela Kimia Consultoria. CLIQUE AQUI PARA ASSISTIR A ESSE TREINAMENTO NA ÍNTEGRA.

2) COMO O VALUE STREAM MAPPING PREPARA A OPERAÇÃO PARA O ALCANCE DA ESTRATÉGIA

Para deixar claro como um Value Stream Mapping pode preparar a operação da sua empresa para alcançar os objetivos estratégicos definidos, precisamos primeiro apresentar as etapas de desenvolvimento dessa atividade (começamos aqui a dar elementos para explicar como um VSM deve ser realizado).

De maneira bastante agregada, a primeira etapa de um VSM é desenhar o chamado MAPA DO ESTADO ATUAL, que é a representação de como o processo funciona hoje (na data em que o mapeamento estiver sendo realizado).

Isso significa que o estado atual é uma ‘fotografia’ do processo em vigência e, especialmente, com todos os problemas existentes no momento. Problemas são as verdadeiras oportunidades, e isso é exatamente o que estamos procurando com essa atividade.

O mapa do estado atual também estabelece uma base para uma discussão das melhorias. Não recomendamos que nenhuma empresa, por mais madura que seja na aplicação do VSM, elimine etapas e inicie desenhando o mapa do estado futuro. Siga o método. O desenho do mapa atual coloca as equipes dentro da realidade.

A segunda etapa é desenhar o chamado MAPA DO ESTADO FUTURO, que é a situação que queremos atingir, considerando um cenário alvo. Ou seja, o mapa futuro é o mapa atual melhorado, transformado, sem desperdícios e sem os problemas que impedem a operação de atingir seus objetivos.

E que objetivos devemos alcançar? A resposta para isso está na estratégia da empresa, e no que é valor para os clientes. A seguir, algumas situações típicas. Podemos desenhar um mapa futuro com aumento na capacidade do processo produtivo, para entregar maiores volumes, conforme um plano de crescimento do negócio.

Uma segunda possibilidade é desenhar um mapa futuro que nos permita atender o cliente dentro do prazo acordado, eliminando atrasos, ou com leadtimes de entrega ainda menores.

Também podemos melhorar a rentabilidade de nossa operação, reduzindo custo, reduzindo estoques e melhorando o fluxo de caixa da sua empresa.

Na prática, o VSM define o que precisamos fazer para alcançar os objetivos da empresa, considerando que uma é alavanca para melhorar processos e indicadores. Assim, mapear e implementar é algo que deve ser promovido e suportado pela liderança da sua empresa (gerentes e diretores devem ser os ‘patrocinadores’), com participação das equipes operacionais.

Na próxima seção iremos detalhar a elaboração do mapa do estado atual e, na sequência, a elaboração do mapa do estado futuro.

A terceira etapa do VSM, que é a implementação do estado futuro, será abordada ao final desse texto. A lógica geral para elaboração dos mapas do estado atual e estado futuro também são explicadas no vídeo acima. Caso não tenha assistido, confira!

Vamos agora aos detalhes para entender COMO FAZER UM VALUE STREAM MAPPING!

3) COMO FAZER O VALUE STREAM MAPPING (VSM): DESENHANDO O MAPA DO ESTADO ATUAL

Agora que o uso do Value Stream Mapping e sua importância já foram entendidos, vamos apresentar o passo a passo para sua aplicação. Mas você pode solicitar o contato de nossa equipe a qualquer momento para entender como o VSM pode ser aplicado em sua empresa. CLIQUE AQUI OU NA IMAGEM ABAIXO E DEIXE SUA MENSAGEM.

Passo 1) Definir a família de produtos a ser mapeada

A primeira decisão a ser tomada para iniciar um VSM é decidir qual a família de produtos a ser mapeada. Na prática, estaremos escolhendo sobre qual fluxo de valor estaremos dedicando nosso esforço de análise e, posteriormente, implementação.

É importante abranger uma “família de produtos” e não somente um produto específico, ainda que este seja um “carro chefe” (item de importância “A”, de grande volume ou um “runner“).

O conceito de “família de produto” refere-se a um conjunto de produtos que possuem roteiros de fabricação iguais (ou aproximadamente iguais) entre si. Não precisam ser exatamente iguais. Importante destacar que esse é um conceito ligado ao processo, e não a uma família “comercial” de produtos.

A maneira mais fácil para conseguir visualizar quais produtos pertencem a cada família é através da criação de uma ‘MATRIZ PRODUTO-PROCESSO’. Um exemplo de matriz é mostrado na imagem abaixo. As linhas em cinza identificam os produtos pertencentes a uma mesma família.

O código dos produtos é colocado em um dos eixos da matriz, e as operações realizadas (em máquinas ou manuais) são posicionadas no outro eixo. Então, basta marcar um “X” na matriz indicando quais operações são realizadas para cada produto.

Pode-se fazer isso baseado na experiência das equipes técnicas ou, idealmente, extraindo e tabulando dados de roteiro de fabricação do sistema ERP da sua empresa, de forma que a semelhança entre as operações de cada produto torne-se evidente. O segundo método, utilizando informações de sistema, quase sempre é mais preciso.

Sendo da mesma família, podemos dizer que todos eles possuem o mesmo fluxo de valor, de forma que o esforço de análise e implementação a ser realizado valerá para todos os itens de família de produtos, e não somente para o produto que for observado no ‘chão de fábrica’.

Além disso, estaremos abrangendo todos os recursos (máquinas, processos manuais, estoque em cada etapa do processo, etc) que são compartilhados nesse fluxo de valor. Isso é extremamente necessário. Uma visão isolada pode não fazer sentido e gerar conclusões erradas. As filas e estoques em processo não serão corretamente entendidas.

Em relação a escolha da família de produtos, uma última consideração: prefira sempre atuar em um fluxo de valor que seja representativo na sua empresa. Assim, quando as melhorias forem implementadas, o impacto positivo na operação e no negócio será evidente. Busque reduzir estoques, melhorar o atendimento ao cliente ou ganhar produtividade reorganizando o processo.

Dessa forma, também estaremos criando uma boa referência interna em sua empresa sobre a aplicação do Value Stream Mapping, e isso poderá motivar sua aplicação em outros fluxos de valor.

Passo 2) Escalar as pessoas para participar do mapeamento

Se nosso objetivo com a aplicação do Value Stream Mapping é gerar uma análise sistêmica do fluxo de valor, todos os envolvidos nesse fluxo devem participar da atividade.

Um mapeamento pode ser realizado em formato de workshop ou evento kaizen, criando um grande trabalho em equipe. Assim, podemos dizer que os passos 1 e 2 apresentados até agora para desenhar o mapa do estado atual devem ser realizados previamente, para que seja possível escalar a melhor equipe para esta atividade, já com um fluxo de valor definido (passo 1)

Assim, para mapear um fluxo de valor devemos incluir todos os participantes do processo, das seguintes áreas (exemplo): Recebimento, Abastecimento de Materiais/Logística Interna, Compras, Qualidade, Engenharia de Processo, Engenharia de Produto, PCP, Vendas, Expedição, Logística, além da própria equipe de Produção envolvida com a família de produto selecionada.

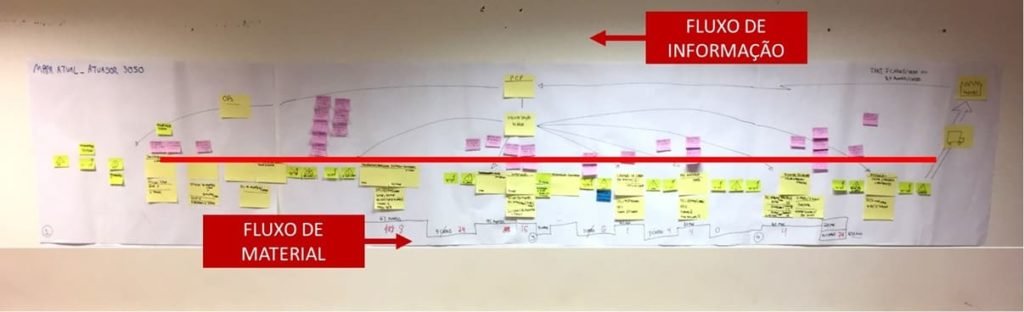

Um exemplo de workshop de Value Stream Mapping realizado com o suporte da Kimia é mostrado na imagem abaixo.

Evite uma abordagem no modelo de “Engenharia Industrial”, deixando a responsabilidade para um analista desenhar todo o Value Stream Mapping e definir quais melhorias deverão ser realizadas. Possivelmente, muitos analistas/engenheiros tem condições para realizar a atividade, mas não será gerado o envolvimento da equipe e as mudanças poderão ser foco de resistência pela equipe operacional.

Como dissemos anteriormente, as lideranças da empresa deve atuar fortemente como ‘patrocinadores’ da atividade de mapeamento de fluxo de valor, de forma que as equipes sejam escaladas e incentivadas a desenhar os mapas e, posteriormente, implantar mudanças definidas nos processos.

Um analista ou engenheiro industrial, evidentemente, pode ser um facilitador do processo de mapeamento e auxiliar a coleta de dados, sem exceder a responsabilidade que deve ser de todos.

Queremos aplicar a ferramenta e gerar consenso entre TODOS na equipe, não é mesmo?

Passo 3) Desenhar o fluxo de material

Iniciamos nesse passo a desenhar o mapa do estado atual, em equipe. O mapa deve ser uma representação de como o processo ocorre. Portanto, é obrigatório que a equipe responsável pelo desenho do mapa ‘vá ao gemba’, que nesse caso é o chão de fábrica da sua empresa, e retrate o que está acontecendo no momento. CLIQUE AQUI PARA ENTENDER MELHOR SOBRE A NECESSIDADE DE ‘IR AO GEMBA’.

Ou seja, a coleta de dados deve ser baseada nas observações do processo produtivo. Para isso, deve-se acompanhar a trajetória dos produtos incluídos na ‘família de produtos’ selecionada ao longo do processo, do início ao fim, ou vice-versa (as duas abordagens são possíveis).

Inicia-se registrando a sequência de operações e os estoques existentes para todos os itens incluídos na família de produtos. Cada operação é representada por um retângulo. Já um triângulo representa os estoques e a posição no processo onde foram encontrados. Abaixo, veja imagem com esses ícones, os mais frequentes para o fluxo de material.

Quantos aos estoques de matéria prima, material em processo (work-in-process) e produto acabado, deve-se registrar em que ponto do processo eles foram encontrados e sua quantidade em cada local. A quantidade pode ser aproximada, baseada em uma contagem por embalagens (não estamos realizando um inventário, mas registrando onde foram encontrados).

Quanto aos processos produtivos do fluxo de valor, as informações mais importantes a serem registradas são as seguintes (no mapa, os dados são colocados abaixo dos retângulos das operações produtivas):

- Tempo de ciclo de cada processo (em segundos por peça), ‘T/C’ ou ‘T Ciclo’;

- Tempo de setup, medido em minutos ou horas (tempo de troca de um produto para outro), ou ‘TR’;

- Disponibilidade da máquina, medida em percentual (visando entender se existem problemas de manutenção severos e que prejudicam o fluxo) ou ‘UPTIME’;

- Índice de rejeição, medido em percentual;

- Entender qual a informação disponível para definir a sequência a ser produzida (programação de produção), especialmente se existe grande quantidade de material (filas) aguardando para serem processadas;

- Número de operadores (especialmente em processos manuais ou linhas de montagem);

- Em cada posto de trabalho, entender como o material é transferido à próxima operação (uma a uma ou em lotes); e também, se os itens são retirados (ou ‘puxados’) pelo processo cliente ou se são ‘empurrados’ fluxo abaixo;

- Para processos em lote (exemplo: estamparia, injeção, etc), entender o tamanho dos lotes produzidos; ou com que frequência são produzidos; também representado pela sigla ‘EPEI’ (Every Part Every Interval ou Intervalo de Nivelamento; falaremos mais sobre esse conceito mais adiante);

- Entender em que locais do processo existe diferenciação da operação e do produto (exemplo: gravação); essa informação é bastante importante, para que seja entendido em quais etapas do processo existe aumento da variedade da produtos fabricados (aumento do mix de produtos); falaremos mais adiante sobre esse aspecto quando estivermos analisando o mapa do estado atual e projetando o mapa do estado futuro;

- Turnos de trabalho planejados;

- Entre outras.

O Value Stream Mapping que estamos descrevendo nesse conteúdo é um mapeamento de ‘porta a porta’, ou seja, incluindo todas as operações existentes na sua empresa (sem detalhar as atividades existentes em outras empresas, o que seria possível se estivéssemos realizando um ‘mapeamento estendido’ da cadeia de valor, mas esse não é o foco desse conteúdo). Esse aspecto também é discutido no vídeo exibido acima. Confira caso ainda não tenha assistido.

Dessa forma, também é importante mapear os processos logísticos existentes e a relação com clientes e fornecedores. Nesse caso, em processos de recebimento e expedição, devemos registrar as seguintes informações:

- Frequência de entrega e expedição de materiais (diário, semanal, quinzenal, mensal, etc);

- Quantidades tipicamente movimentadas (lotes) em cada entrega ou expedição de materiais;

- Quais as embalagens utilizadas e suas quantidades;

- Quais são os principais clientes e fornecedores;

- Tipo de transporte utilizado (rodoviário, ferroviário, marítimo ou aéreo são os mais comuns);

- Etc.

A imagem abaixo ilustra um exemplo de mapeamento do estado atual em construção (até onde chegamos), com somente o fluxo de material desenhado. Ao longo do texto, iremos complementar o Value Stream Mapping a cada passo.

A imagem abaixo também ilustra os ícones mais comuns utilizados para representar o fluxo de material e uma breve explicação do significado de cada um deles.

Se preferir, você também pode baixar um arquivo com os ícones mais utilizados e pronto para você desenhar o mapa da sua empresa. CLIQUE AQUI E BAIXE O ARQUIVO.

Passo 4) Desenhar o fluxo de informação

Como antecipamos, o fluxo de informação a ser desenhado no mapa deve explicar como é feita a comunicação entre diferentes empresas (clientes, fornecedores e a SUA EMPRESA), bem como a troca de informações entre diferentes departamentos DA SUA EMPRESA.

Na prática, as informações normalmente transferidas pelos clientes e que devem estar presentes em mapa de fluxo de valor são: a previsão de demanda (com horizonte mais longo, em geral 30 a 90 dias) e os pedidos firmes dos produtos (de curto prazo, conforme o prazo de entrega previsto e acordado entre as partes).

Quando estes dois, previsão de entrega e pedido firme, se confundem, podemos ter graves problemas de atendimento ao cliente no prazo. Iremos abordar essa questão mais adiante.

Do ponto de vista dos fornecedores, SUA EMPRESA também deve informar a eles algo semelhante: a previsão de demanda por matérias primas (com horizonte mais longo) e os pedidos firmes (para entrega imediata).

A partir das previsões e pedidos firmes do cliente, as áreas de PCP, Suprimentos e Compras da SUA EMPRESA devem transformar a demanda de produtos acabados em matérias primas e itens comprados (em processo semelhante a um MRP – Material Requirement Planning).

Além disso, deve ser gerado um programa de produção informando a necessidade de itens a serem produzidos nos próximos dias, bem como um programa de embarque direcionado a uma área de expedição (em geral, o programa é diário ou de poucos dias).

Assim, o desenho do fluxo de informação no mapa deve deixar claro todas as atividades realizadas (ícone utilizado: retângulo) e a comunicação existente (ícone utilizado: linha). Podem ser incluídas informações que explicam como a atividade ou comunicação são realizadas, bem como sua frequência.

Mas lembre-se, isso deve ser realizado sempre de maneira muito sucinta para não poluir o mapa de fluxo de valor. A imagem abaixo apresenta os principais ícones utilizados para representar o fluxo de informação em um Value Stream Mapping e uma breve explicação de cada um.

Além disso, a próxima imagem apresenta o mesmo mapa de fluxo de valor mostrado anteriormente, porém com o fluxo de informação agregado (o mapa do estado atual ainda não está completo, existem outras duas atividades a serem realizadas).

Os passos 5 e 6, a seguir, tornarão o mapa do estado atual completo.

Passo 5) Confirmar a demanda prevista e calcular o ‘Tempo Takt’

Nesse passo, precisamos calcular o chamado ‘Tempo Takt’ que é uma variável muito importante para o estabelecimento do fluxo no processo.

Para isso, é necessário confirmar qual a demanda prevista para a família de produtos selecionada e que precisa ser produzida no fluxo de valor que está sendo mapeado.

Importante destacar que, individualmente, a demanda de cada produto pode variar bastante dentro de um período de tempo (por exemplo, um mês). Entretanto, quando contabilizamos a demanda de toda a família de produtos, o valor tem uma tendência de variação menos intensa, já que a demanda de alguns produtos varia para cima, e a de outros produtos para baixo. As variações podem se compensar, mesmo que parcialmente.

Além disso, ainda que o valor da demanda de toda a família de produtos sofra oscilação, para cima ou para baixo, o fluxo de valor tem a possibilidade de ‘amortecer’ as variações até certo nível. Isso pode ser realizado através do ajuste do nível de capacidade produtiva, e também com o ‘sobe e desce’ dos estoques acabado e em processo estrategicamente posicionados no fluxo de valor (falaremos sobre esses estoques mais adiante).

Assim, após todas essas considerações, deve ser definida e validada uma DEMANDA MÉDIA da família de produtos no período (mês ou semana). A demanda total também pode ser definida como uma demanda maior do que atual, de forma que o mapa do estado futuro, que será projetado posteriormente, sirva para que a empresa se estruture para atender a esse acréscimo no volume que ocorrerá em breve.

A demanda é uma informação necessária para calcular o ‘Tempo Takt’. A palavra ‘Takt’ é um termo da língua alemã, que quer dizer ritmo ou compasso (normalmente associado à música). Ele é utilizado no ambiente industrial para definir o ritmo necessário que o fluxo de valor deve possuir. Ou, em qual cadência os processos devem operar.

Importante, ele é um parâmetro que depende do volume comprado pelos clientes (demanda), não do processo.

Uma vez que o Tempo Takt define o tempo disponível para a produção de cada unidade do produto, ele pode ser calculado da seguinte forma:

Tempo Takt = Tempo disponível para produzir no período / Demanda média no período

Considerando o Value Stream Mapping que estamos realizando juntos, o ‘Tempo Takt’ seria o seguinte, considerando o trabalho em 1 turno de 8 horas líquidas e uma demanda de 950 peças por dia.

Tempo Takt = (8 horas) x (60 minutos/hora) x (60 segundos/minuto) / (950 peças/dia) = 30,3 segundos por peça.

A única exceção nesse caso é o processo de ‘corte’ (primeiro processo produtivo). Observe no mapa abaixo, no ícone do processo. As linhas cruzadas indicam que é um processo com fluxo compartilhado (processa itens de diferentes famílias de produto). Assim, sua demanda é maior e o Tempo Takt é menor (estamos considerando um Tempo Takt de 22,1 segundos por peça, para uma demanda diária de 1300 peças, aplicando um cálculo equivalente ao anterior).

A imagem abaixo mostra o Value Stream Mapping com as informações de demanda e o Tempo Takt.

Em geral, o Tempo Takt é calculado em segundos por peça, mas este pode ser ajustado para outras unidades conforme característica do produto ou do processo produtivo, especialmente se o produto da sua empresa não pode ser dividido ‘em peças’, mas em quilos ou toneladas, por exemplo.

Passo 6) Criar a ‘régua de tempo’ do fluxo de valor

O mapa do estado atual está quase pronto, de forma que após essa etapa poderemos iniciar as análises, que é a parte mais interessante.

Nesse passo, precisamos desenhar e calcular a chamada ‘régua de tempo’, contabilizando o tempo que agrega valor (AV) e o tempo que não agrega valor (NAV).

Como é conhecido, o Lean tem como um dos seus objetivos a eliminação dos desperdícios. CLIQUE AQUI PARA SABER MAIS SOBRE OS 7 DESPERDÍCIOS.

As atividades que efetivamente transformam os materiais em algo que os clientes realmente querem receber é o que agrega valor (AV). E isso acontece quando os insumos estão sendo processados nas máquinas ou operações manuais. Na maior parte das empresas e fluxos de valor, o tempo de agregação de valor é de minutos. A soma dos tempos ‘AV’ é um dos fatores contabilizados na ‘régua de tempo’.

Entretanto, em boa parte das empresas é bastante frequente o fato de que, ao receber um pedido, elas precisam de dias ou semanas para realizar a entrega dos produtos ao cliente (exceto quando o item é de pronta entrega ou ‘de prateleira’).

Dessa forma, o que justifica os prazos de dias ou semanas para entrega do produto, se o tempo de agregação de valor em geral é de minutos?

Para responder, precisamos avaliar o tempo gasto com as atividades que NÃO agregam valor (NAV). Ou seja, os desperdícios existentes no fluxo produtivo, que só adicionam tempo e custo ao processo. Dentre esses desperdícios, um deles é o estoque (ou estoque em excesso, já que em algumas situações devem haver estoques reduzidos, porém estrategicamente posicionados, no processo).

Os grandes estoques fazem com que existam filas ao longo dos processos. Ou seja, os materiais permanecem aguardando para serem processados, e isso torna o ‘leadtime de produção’ (tempo entre iniciar e terminar a produção de um item qualquer, da matéria prima ao produto acabado) muito grande.

Assim, o segundo fator a ser contabilizado na ‘régua de tempo’ é a soma dos tempos que não agregam valor (‘NAV’), representado especialmente pelo acúmulo de estoques, mensurados em forma de tempo.

Ou seja, dividimos a quantidade de peças pela demanda diária da família de produtos, resultando no estoque mensurado em dias. Exemplo:

Estoque em determinado local do processo: 2850 peças

Demanda diária: 950 peças/dia

Dias de estoque = (2850 peças) / (950 peças / dia) = 3 dias de estoque

Esse cálculo deve ser realizado em TODOS OS LOCAIS DO PROCESSO em que existe estoque e que foram incluídos no VSM atual. Isso abrange matéria prima, material em processo e produto acabado. Essa quantificação do ‘tempo de estoque’ pode vista na imagem abaixo.

Basta agora somar todos os estoques (mensurados em tempo) e teremos o leadtime de produção. Os tempos de processo (que é AV) devem ser considerados no cálculo do leadtime?

Até podem ser incluídos no cálculo. Entretanto, tipicamente estes representam alguns minutos comparados a dias ou semanas de estoques, então não são representativos (exceção: processos com ciclos muito longos, como tratamento térmico, tempo de cura do produto, etc).

Todos os tempos de AV e NAV são incluídos nessa ‘régua de tempo’, representada na parte inferior do Value Stream Mapping. É uma linha contendo ‘dentes’, como mostrado na imagem abaixo.

Nos ‘dentes’ superiores, devemos incluir somente os tempos de NAV (estoques). Nos ‘dentes’ inferiores, registrar os tempos AV (tempos de processo). E ao final, do lado direito, devemos incluir os totais de AV e NAV.

Por fim, importante destacar que, seguindo a proposta do Value Stream Mapping, teremos agora visão sistêmica. TODAS AS INFORMAÇÕES necessárias para entender o fluxo de valor e seus problemas estão representadas.

Agora começa a diversão em um VSM! Vamos iniciar a análise do mapa do estado atual?

4) COMO FAZER O VALUE STREAM MAPPING (VSM): ANALISANDO O MAPA DO ESTADO ATUAL

Como já afirmado anteriormente, o Value Stream Mapping é uma ferramenta de diagnóstico e o desenho do mapa do estado atual que realizamos até agora, incluindo as informações quantitativas do fluxo de material e do fluxo de informação, devem ser capazes de evidenciar os problemas que impactam a agregação de valor e o atendimento ao cliente.

A seguir, iremos detalhar 3 tipos de problemas bastante recorrentes nas empresas do segmento industrial e que são normalmente detectadas com a análise do mapa do estado atual.

Problema 1: A quebra do fluxo de valor

O processo produtivo de qualquer empresa deve atender ao Tempo Takt, que é cadência ou ritmo necessário do processo, conforme a demanda do cliente. Já calculamos o Tempo Takt anteriormente, no passo 5 do desenho do mapa do estado atual.

Na prática, o Takt estabelece o fluxo necessário ao processo. Ou, como estamos falando do fluxo de materiais, a ‘vazão’ necessária a esse processo para atender toda a demanda do cliente em um determinado período (mês ou semana). Assim, uma atividade bastante simples é comparar o Tempo Takt calculado x os tempos de ciclo, manuais ou automatizados, em cada etapa.

Essa atividade do Value Stream Mapping serve para analisar a capacidade produtiva em cada etapa, frente a demanda dos clientes.

Primeira situação: Tempo de Ciclo acima do Tempo Takt

Se algum processo produtivo tiver um tempo de ciclo maior do que o Tempo Takt, isso significa que esse processo restringe o fluxo produtivo. Falta capacidade produtiva. Ou seja, trata-se de um gargalo. No caso analisado, isso ocorre no processo de “COSTURA SUPERIOR” (confira na imagem anterior).

Importante destacar que pode existir mais de um gargalo em um fluxo de valor, uma vez que não estamos comparando os tempos de ciclo entre si, e sim cada tempo de ciclo com a cadência necessária, que é o Tempo Takt. Assim, essa análise relativamente simples, porém sistêmica, pode revelar a necessidade de aumento de capacidade em determinados pontos do processo.

Assim, quando estivermos elaborando o Value Stream Mapping futuro (mapa do estado futuro), precisaremos ‘quebrar todos os gargalos’ existentes para que seja possível atender a toda a demanda.

Segunda situação: Tempo de ciclo próximo ao Tempo Takt

Em outra situação, o tempo de ciclo pode estar próximo ou ligeiramente abaixo (com até 20% de variação, aproximadamente) do Tempo Takt. Nesse caso, o processo possui a capacidade suficiente para atender ao Tempo Takt e, portanto, à demanda do cliente. Assim, não precisamos tomar nenhuma medida do ponto de vista de capacidade. Isso é o que acontece na maioria dos processos que estamos mostrando no mapa atual.

Ainda mais importante do que isso é o entendimento que todos os processos nessa situação tem as condições de operar em fluxo contínuo, atendendo à demanda e, ao mesmo tempo, sem acumular estoques ao longo do processo. Essa é uma situação desejável, pois permitirá a criação de processos enxutos com leadtimes curtos, como será visto mais adiante, quando estivermos elaborando o mapa do estado futuro.

Caso o processo até seja capaz de operar dentro do Tempo Takt (quando em operação!), mas apresente grande nível de instabilidade e baixa eficiência, o efeito é equivalente a um processo com capacidade produtiva insuficiente. Ou seja, podem ocorrer os seguintes problemas:

- Grande número de paradas do processo;

- Grandes setups;

- Indisponibilidade do equipamento;

- Problemas de qualidade;

- Falta de matéria prima;

- Entre outros.

Nesses casos, os volumes planejados por turno ou por dia não serão atingidos. Estes problemas precisarão ser resolvidos.

Terceira situação: Tempo de ciclo inferior ao Tempo Takt

Engana-se quem pensa que essa situação é a melhor de todas! Podemos pensar que um processo mais rápido do que o Tempo Takt possui vantagens, uma vez que não será gerado um gargalo produtivo, ainda que a demanda aumente.

Entretanto, processos com baixo tempo de ciclo comparado ao Tempo Takt podem ser grandes geradores de acúmulo de material em processo, ou estoques desnecessários. Esse é um exemplo em que o ‘ótimo global NÃO é conseguido pela soma dos ótimos locais‘, como afirmamos anteriormente.

Grandes acúmulos de material em processo ou de material acabado geram estoques desnecessário e nos impedem de trabalhar em fluxo contínuo com os demais processos da empresa. Assim, precisaremos limitar sua produção de alguma maneira, com o objetivo de gerenciar bem as filas e os estoques de materiais. Isso significa NÃO utilizar o recurso plenamente, havendo esperas no processo, com o objetivo de otimizar o fluxo e não o recurso individualmente.

Casos típicos desse tipo de processo são: estamparia e/ou injeção, geralmente mais rápidos do que processos de usinagem e montagem. No caso que estamos analisando, isso ocorre no processo de ‘FECHAMENTO’ (confirma o mapa atual para evidenciar essa situação).

Pode ser que sua empresa não tenha gargalos e consiga atender ao Tempo Takt. Mas, ainda assim, ela pode não ser capaz de atender ao cliente no prazo. Porque isso ocorre?

Essa questão nos leva a outro tipo de problema que deve ser evidenciado por um Value Stream Mapping e que será discutido a seguir.

Problema 2: A superprodução e os grandes lotes

Essa questão que iremos discutir agora não é tão óbvia e não é corretamente entendida por muitas pessoas. Mas é muito recorrente nas empresas.

A superprodução é um dos conhecidos ‘7 desperdícios do Lean Manufacturing’ (CLIQUE AQUI PARA SABER MAIS). O conceito de superprodução é produzir mais do que o necessário ou produzir (muito) antes do que o necessário, considerando a demanda do cliente.

Como discutimos no ‘problema 1’, a pouco, pode não haver nenhum gargalo no processo produtivo, mas ainda assim não ser possível atender o cliente no prazo. Essa é uma questão em relação ao uso da capacidade produtiva existente. E de que maneira isso ocorre?

Na prática, ainda que exista capacidade disponível para produzir a quantidade de produtos demandada pelos clientes, produzir a quantidade correta pode não ser suficiente. Precisamos produzir o volume demandado considerando também o mix de produtos desejado. Às vezes, isso exige produzir pequenos lotes de produtos com alta frequência, como se os pedidos fossem diretamente repassados do cliente para a fábrica, sem que qualquer ajuste ou ‘agrupamento em lotes’ seja realizado pelo departamento de PCP da sua empresa.

Nem sempre isso é possível (normalmente não é). É frequente existirem restrições no processo produtivo que nos impedem de produzir exatamente o que foi demandado pelo cliente. A restrição mais comum que influencia isso é a existência de tempos de setup de máquina. Ou seja, o tempo de preparação dos equipamentos toda vez que é necessário produzir um produto diferente do que está em produção. É o tempo de troca (TR) representado no mapa.

Qualquer departamento de PCP (Planejamento e Controle de Produção) de qualquer empresa é responsável por gerenciar as restrições do processo e a demanda dos clientes (essa frequentemente é expressa em pequenos lotes). Normalmente, os departamentos de PCP acabam por realizar um agrupamentos dos pedidos em lotes de produção, de forma a não impactar a produtividade da fábrica (lotes de produção muito pequenos fariam com que mais tempo fosse gasto em preparações do que na produção propriamente dita).

Assim, existe um descompasso na maneira como o pedidos do cliente são recebidos e como essa informação é transmitida para a fábrica produzi-los.

Isso é exemplificado pela imagem abaixo. Na parte inferior, representamos como produzimos cada produto, em lotes de 5 peças (ou lotes de 5 embalagens). Na parte superior, representamos a sequência de pedidos do cliente, em lotes de 1 peça (ou lotes de 1 embalagem).

É possível perceber que o tempo de resposta do processo é muito lento, comparado à frequência com que o cliente demanda novos tipos de produtos?

Considerando que os lotes de produção são grandes, muito maiores dos que os pedidos dos clientes, a superprodução acontece. Isso faz com que o atendimento ao cliente seja ruim. Torna-se difícil manter todos os tipos de produtos disponíveis ao cliente. Produz-se muito de um determinado produto e nada de outros produtos.

Frequentemente, nas empresas, ouvimos pessoas acusando os departamentos de vendas de “vender somente o que não está em estoque”. É até irônico! Felizmente um Value Stream Mapping deixa as causas para isso evidentes.

Assim, o uso da capacidade acaba sendo concentrado em poucos itens. Leva-se muito tempo para produzir todo o mix de produtos e até lá nem todos os itens estarão disponíveis em estoque. Isso gera atrasos de entrega e a necessidade dos departamentos de PCP ficarem repriorizando a produção de determinados ‘itens críticos’, aqueles indisponíveis em estoque.

E como isso pode ser evidenciado em um Value Stream Mapping?

Pelos longos tempos de setup (TR), de algumas horas, o que nos leva a produzir poucos itens diferentes em um mesmo dia ou turno de produção. Ou seja, produzimos lotes grandes demais. Isso significa que nosso intervalo de nivelamento (EPEI – Every Part Every Interval) acaba sendo quinzenal ou até mensal. O intervalo de nivelamento da produção (EPEI) foi uma das informações registradas durante o desenho do mapa do estado atual, assim como os tempos de setup (TR) em cada processo.

Quando o EPEI for mensal, cada item é produzido somente uma vez por mês. Se existe material em estoque, ótimo. Se não existe, haverá atraso na entrega uma vez que levará longo tempo até que todo o mix de produtos seja produzido e o estoque de determinado produto (em falta) seja reabastecido.

Vamos ainda abordar essa mesma questão de outra maneira.

Toda vez que utilizamos a expressão ‘fluxo contínuo’, algo comum em iniciativas de implantação do Lean Manufacturing, pensamos no fluxo de uma peça. O processo deve trabalhar de forma constante, conforme o Tempo Takt.

Uma maneira para pensar e entender essa questão é novamente utilizar com a ‘vazão’ necessária, já que estamos falando do fluxo de materiais. O processo produtivo de cada empresa deve fluir de maneira tranquila e constante, assim como a vazão de um rio, que lentamente segue o mesmo ritmo.

Entretanto, esse fluxo de material (a vazão) deve ser de vários tipos de produtos diferentes, conforme a demanda do cliente, e sem grandes variações. Produzir em fluxo mas com um mix muito restrito NÃO É SUFICIENTE!

A imagem abaixo mostra um exemplo dessa situação, com uma linha de produção muito flexível, capaz de produzir diferentes tipos de produtos sem nenhum tempo de setup perdido.

Fonte: Livro “JIT Factory Revolution”, de H Hirano (1989).

Assim, tempos de setup e o tamanho dos lotes influenciam demais 0 resultado, e isso deve ser avaliado em um Value Stream Mapping (VSM).

Se analisarmos o mapa atual que desenhamos até aqui, podemos observar que o processo de ‘ENCHIMENTO’ se enquadra na situação descrita nessa seção. O tempo de setup registrado no mapa atual é de 90 minutos e o intervalo de nivelamento é mensal. Ou seja, esse processo faz com que todo o fluxo produtivo tenha um tempo de resposta elevado, seja engessado, devido aos lotes grandes.

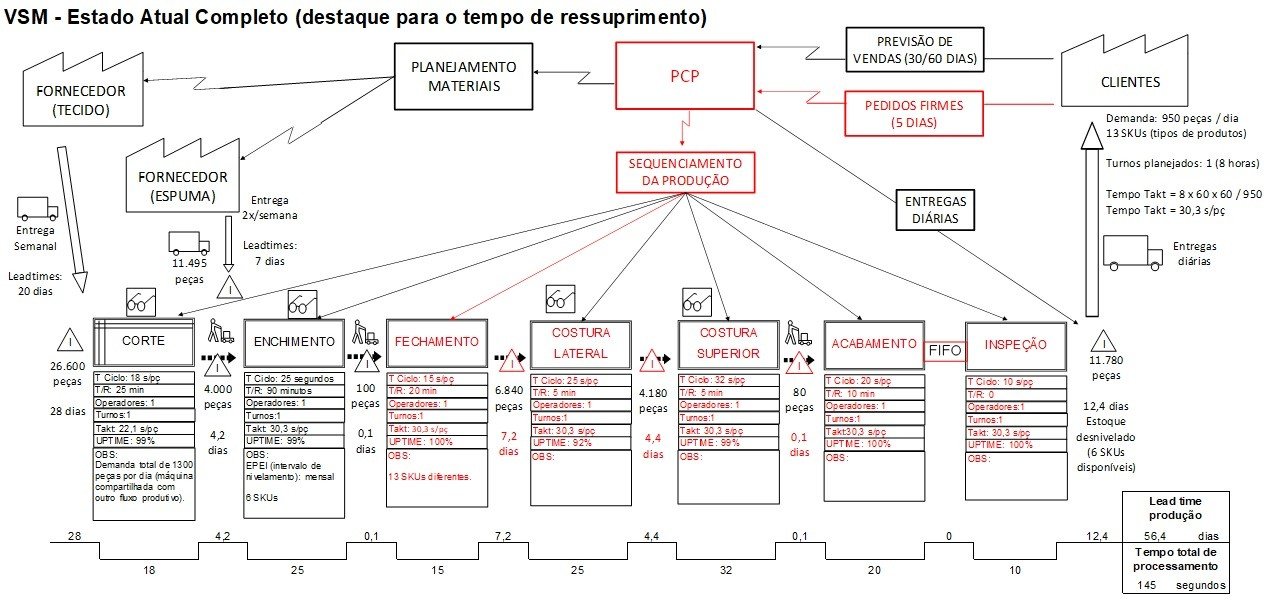

Como consequência, ainda que exista uma quantidade grande de produto acabado (12,4 dias) em estoque, este é de somente 6 SKUs diferentes, de forma que os pedidos de todos os demais itens não sejam atendidos de imediato (produto não foi produzido). Veja na imagem abaixo essas informações, destacadas em vermelho.

Evidentemente, existe uma oportunidade reduzir estes estoques e o VSM é bastante útil em detectar e justificar esses excessos.

Problema 3: O leadtime de ressuprimento x leadtime de entrega

Existe ainda uma terceira questão que deve ser avaliada que é referente a capacidade do sistema produtivo responder às solicitações do cliente externo ou dos processos clientes (fluxo abaixo no processo). Ou seja, qual a rapidez para fazer o ressuprimento do produto que está sendo solicitado?

Entendendo e medindo o leadtime de ressuprimento

Como já discutimos durante o mapeamento do estado atual, grandes estoques em processo geram filas, de forma que o leadtime (tempo para transformar a matéria prima em produto acabado) torna-se longo.

Além disso, na análise anterior do ‘problema 2’ também entendemos que grandes lotes fazem com que o sistema produtivo seja capaz de produzir uma variedade pequena de itens em um determinado período.

Assim, pode ser difícil atender no prazo cada vez que o cliente solicita um produto se este já não estiver disponível em estoque. Como avaliar essa questão utilizando um Value Stream Mapping?

Primeiro de tudo, no estado atual registramos o prazo de entrega acordado com o cliente. Após o pedido ser colocado, temos um número de dias para entregá-lo. Esse é o SLA (Service Level Agreement ou Nível de Serviço) definido. No caso analisado, é de 5 dias.

Em seguida, precisamos analisar o fluxo de informação a partir da colocação do pedido e também o fluxo de material até que o produto acabado seja entregue. Ou seja, quanto tempo demora para um pedido recebido pela área comercial ser encaminhado ao PCP, e este decidir qual deve ser o programa de produção enviado à fábrica.

Na sequência, devemos ainda contabilizar o leadtime de produção, que é basicamente composto pelo tamanho das filas existentes no fluxo, A PARTIR DO LOCAL DO PROCESSO QUE DEFINE O TIPO DO PRODUTO (SKU) A SER PRODUZIDO. Essa informação foi incluída na régua de tempo, dos estoques medidos em dias, na parte inferior do mapa.

Se todo esse fluxo de ressuprimento, que inclui os fluxos de informação mais o fluxo de material, for mais longo (DEMORADO) do que o prazo de entrega acordado com o cliente, sua empresa terá dificuldades para atender os pedidos no prazo. Todo esse fluxo é mostrado na imagem abaixo, destacado em vermelho, do envio do pedido, passando pelo sequenciamento, até a produção.

O tempo de reposição está sendo calculado pelo fluxo de informação mais todos os processos a partir do ‘FECHAMENTO’ fluxo abaixo. Nesse caso, estamos considerando que nesse ponto do fluxo toda a variedade do mix de produção, de 13 itens, já foi definida (no processo anterior, de ENCHIMENTO, existem somente 6 tipos de produtos ou SKUs).

Importante destacar que somente os estoques após o FECHAMENTO geram uma fila de 7,2 dias, e que após a COSTURA LATERAL o estoque é de 4,4 dias. Assim, somente esses 2 estoques irão gerar uma fila (e portanto, um leadtime de produção) de 11,6 dias, muito superior ao prazo de entrega acordado com o cliente de 5 dias. Dá para entender como isso dificulta a entrega no prazo?

Essa quantificação acima ainda é uma versão ‘otimista’ do processo, uma vez que estamos imaginando que o processo de FECHAMENTO terá a sua disposição todos os tipos de produtos intermediários, após terem sido processados no ‘ENCHIMENTO’. Como discutimos anteriormente, o processo de ENCHIMENTO produz lotes grandes, de forma que o mix de produtos demora a ‘girar’. Ou seja, a situação é ainda pior.

As consequências do longo leadtime de ressuprimento

Já deve ter ficado claro que, uma vez que os processos de informação e materiais são lentos, uma empresa pode ter dificuldade em atender o cliente no prazo. Na prática, quando isso acontece, como as empresas tentam gerenciar esse problema?

Isso é realizado utilizando as previsões de demanda do cliente como se fossem pedidos firmes. Já que não existe tempo suficiente para esperar pelo pedido firme, define-se qual deve ser o programa de produção baseado nas previsões do cliente (que sabemos que será alterada futuramente, já que elas são definidas com muita antecedência) ou pelo histórico de demanda. Mas nunca pelo pedido real.

Ou seja, a produção é antecipada. Ao realizar isso, podemos estar produzindo itens que não serão vendidos (superprodução, não?). Ou, a medida que o tempo passa, a produção será iniciada e, quando os pedidos forem de fato recebidos, será necessário o PCP repriorizar a sequência de produção em meios às filas de processo da fábrica.

Caso você não saiba, é aqui que nascem as ‘listas de prioridade’ da programação nas fábricas!

E também nascem os estoques em processo que podem ficar parados no meio do caminho e os materiais que foram transformados em produto acabado sem que exista demanda para eles.

ESSE É O DILEMA! Se esperamos pelo pedido, não temos tempo de entregar no prazo. Se não esperamos pelo pedido, geramos estoques desnecessários e stress no chão de fábrica devido à mudança de prioridade no programa de produção de modo constante.

Definitivamente, o longo tempo de ressuprimento faz as áreas de PCP das empresas terem que escolher em meio a duas opções ruins. E essa questão deve estar evidente em um bom Value Stream Mapping!

Devido a isso, frequentemente devemos atuar não diretamente nos processos produtivos, mas nos estoques existentes, de forma a reduzir as filas de materiais em processo.

Extrapolando o problema do leadtime de ressuprimento aos fornecedores

Da mesma forma que o fluxo do pedido deve ser ágil o suficiente para ser realizado em tempo menor do que o leadtime de entrega acordado com o cliente, a mesma análise deve ser realizada considerando o planejamento das necessidades de materiais junto aos fornecedores.

Ao receber os pedidos dos clientes, devemos ‘explodir’ essa demanda em itens comprados e matérias primas, e informar as necessidades aos fornecedores. Estes também possuem seus prazos de entrega. Se esse fluxo até a entrega dos materiais comprados e matérias primas for longo demais, poderá haver falta de insumos. Esse fluxo é representado na imagem abaixo, novamente destacado em vermelho.

Uma prática gerencial conservadora garante a disponibilidade de materiais através de elevados níveis de estoque e fluxo de caixa comprometido.

Uma prática gerencial mais agressiva fará com que os estoques sejam menores. Melhora-se assim o fluxo de caixa, mas frequentemente haverá falta de insumos ou uma necessidade de gerenciamento constante (pedidos urgentes!).

Quando não for possível garantir o fornecimento dos insumos devido aos estoques reduzidos (e isso vai acontecer!), a programação de produção acaba sendo alterada para evitar uma parada das linhas de produção. Mas, frequentemente, isso é realizado produzindo itens acabados sem necessidade de reposição no momento. Produzimos o que podemos, não o que precisamos!

No caso que estamos analisando, o leadtime de entrega ao cliente é de 5 dias. Já os prazos estabelecidos pelos fornecedores é de 7 dias (para espuma) ou 20 dias (para tecido), depois que todas as análises de necessidades de materiais forem realizadas e os pedidos de compra forem colocados. Assim, não restará alternativa à empresa assumir grandes estoques de matérias primas se desejar atender seus clientes no prazo.

Também fica evidente que, para a empresa, aguardar pela confirmação dos pedidos do cliente não faz muita diferença, já que os prazos são curtos. A compra de matéria prima deverá considerar a reposição dos estoques consumidos. No caso das ESPUMAS, existe ainda uma oportunidade de redução do estoque, considerando que o prazo de entrega é de 7 dias, mas temos em mãos 12 dias de material.

Diante de tudo isso que discutimos, reserve alguns instantes para refletir sobre a famosa frase de Taiichi Ohno (considerado o principal responsável pelo desenvolvimento do Sistema Toyota, que deu origem ao Lean Manufacturing):

Tudo que estamos tentando fazer é encurtar a linha do tempo.

Outros problemas destacados por um Value Stream Mapping (VSM)

Além dos 3 problemas principais já discutidos nessa seção, o Value Stream Mapping deve permitir a visualização de um inúmero tipo de situações:

- Desperdícios como movimentação, estoques desnecessários, transporte, etc;

- Processos com baixos nível de qualidade, geradores de refugo e retrabalho;

- Processo trabalhando em lotes, de maneira isolada, quando poderiam trabalhar em fluxo contínuo;

- Processos com baixa disponibilidade, devido a problemas de manutenção;

- Etc.

Todos esses problemas (ou oportunidades) devem ser registrados no mapa do estado atual e isso pode ser indicado através de post-its, posicionados no local do processo correspondente. Isso é mostrado na imagem abaixo, sempre considerando a perspectiva de identificar todas as questões que atrapalham o fluxo produtivo e a entrega de valor ao cliente.

Para isso, devemos sempre contar com o envolvimento de uma equipe ampla e multidisciplinar, de forma que o maior número de oportunidades seja posicionada no mapa.

Finalizada essa etapa de análise do mapa do estado atual, temos muitos elementos para projetar o mapa do estado futuro. E é isso que vamos discutir a seguir!

5) COMO FAZER O VALUE STREAM MAPPING (VSM): PROJETANDO O MAPA DO ESTADO FUTURO

De maneira bastante simplista, podemos dizer que o estado futuro de um VSM deve ser equivalente ao estado atual melhorado, sem boa parte dos problemas detectados anteriormente.

Da mesma forma que, anteriormente, descrevemos a análise do estado atual em 3 grandes problemas, nessa seção discutiremos como resolver cada um dos 3 problemas principais citados anteriormente. Como será possível observar, podemos utilizar uma grande variedade de ‘Ferramentas do Lean’ com esse objetivo.

Resolvendo o problema 1: Estabelecendo o fluxo

A primeira necessidade é estabelecer o fluxo produtivo, seguindo o Tempo Takt. Ou seja, o processo deve ser capaz de atender o cliente, trabalhando na mesma cadência e sem gerar grandes filas de materiais em processo. E isso pode ser gerado de muitas maneiras, conforme cada problema existente e detectado no mapa do estado atual.

Atendendo ao Tempo Takt

O ponto de partida deve ser quebrar todos os gargalos existentes (os processos que não são capazes de atender ao Tempo Takt) e aumentar sua capacidade produtiva, de forma que o fluxo não seja limitado em um volume inferior ao que o cliente deseja receber.

Em processos de montagem, podemos reduzir a movimentação dos operadores dentro e fora dos postos de trabalho. Também podemos simplificar operações, criar referências e gabaritos que facilitem a realização das atividades, bem como desenvolver novos padrões de trabalho (CLIQUE AQUI PARA SABER MAIS SOBRE PADRÕES DE TRABALHO).

Podemos ainda rebalancear os operadores, distribuindo melhor as atividades entre a equipe, eliminando as esperas ou mesmo acrescentando novos operadores para reduzir o tempo de ciclo das linhas de montagem.

Se estivermos falando de processos automatizados, igualmente temos um grande número de possibilidades. Operações gargalo podem ser desmembradas com uso de mais máquinas. Podemos ainda modificar os parâmetros do processo ou substituir ferramentas por outras de maior produtividade, de forma que os tempos de ciclo possam ser reduzidos. Podemos ainda automatizar atividades de carregamento e descarregamento, de forma que estes tempos manuais que afetam a produtividade das máquinas sejam otimizados.

Caso a produção em fluxo contínuo não possa ser realizada considerando que as máquinas estão distantes entre si devido ao layout existente, um novo projeto de layout industrial deve ser definido, prevendo a criação de células de manufatura ou linhas de produção, organizadas por tipo de produto. CLIQUE AQUI PARA SABER MAIS SOBRE UM PROJETO DE LAYOUT.

Uma outra alternativa, e que vale para qualquer tipo de processo, é o aumento do número de horas trabalhadas, seja através do aumento do número de turnos trabalhados, horas extras programadas, revezamento de operadores durante o período de refeição em processos gargalo. Essas medidas não tornam o processo mais produtivo ou reduzem os tempos de ciclo, porém modificam o Tempo Takt devido ao maior tempo disponível.

Enfim, são muitas as alternativas para atingir a capacidade produtiva necessária para atender ao cliente.

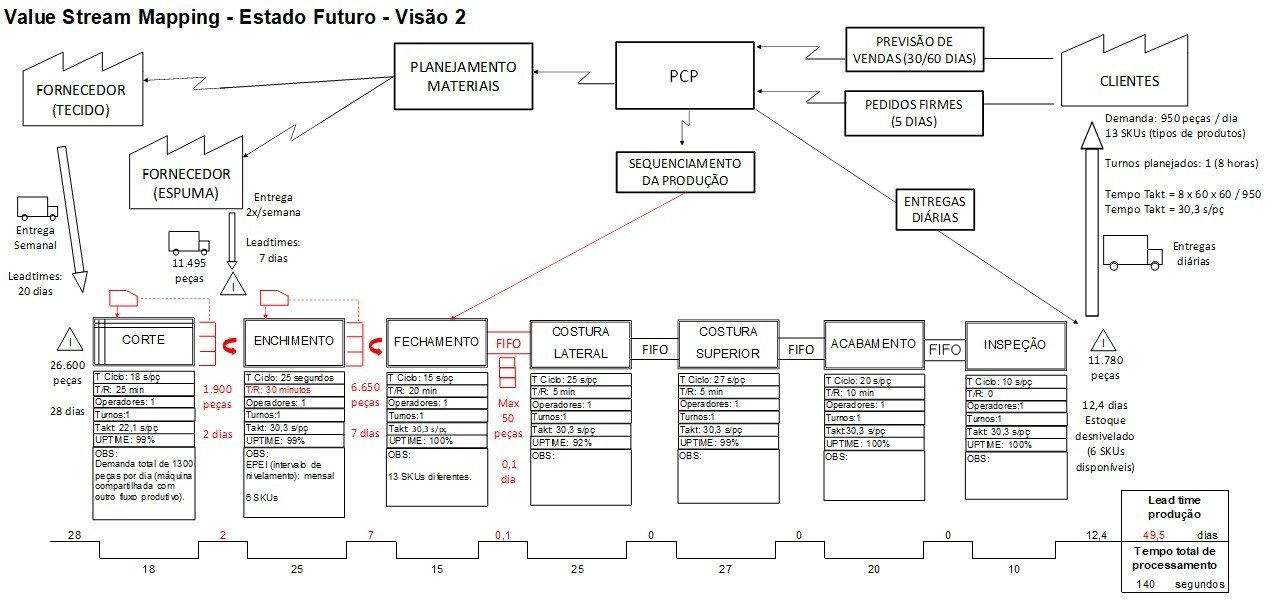

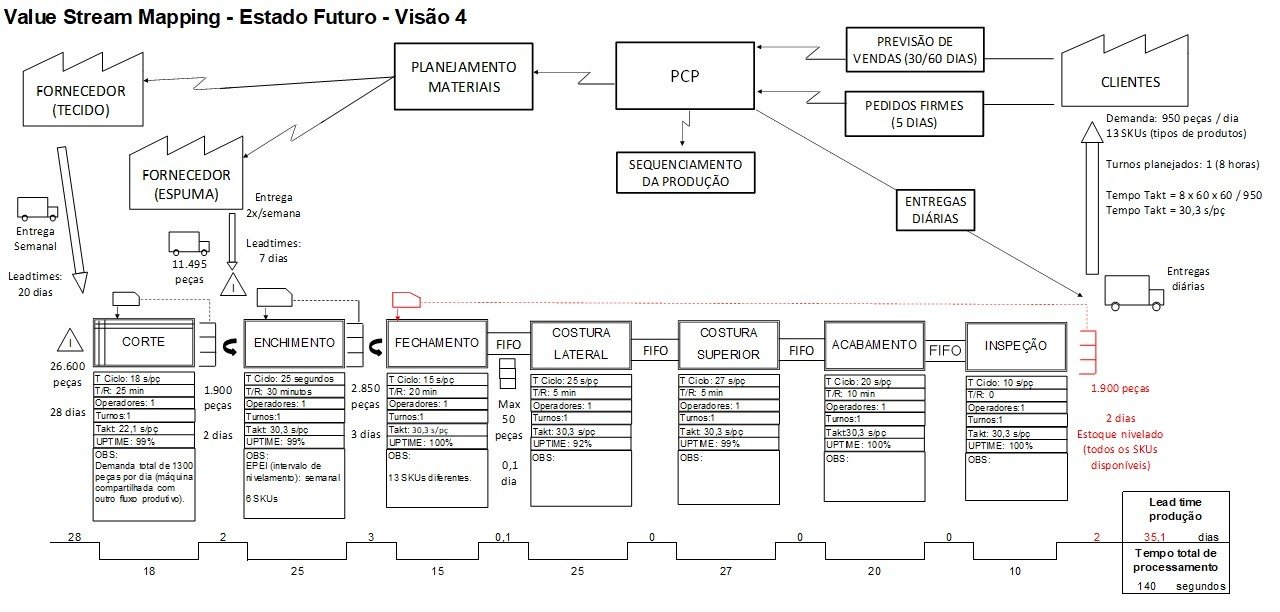

A imagem abaixo apresenta a primeira visão do mapa do estado futuro, com as mudanças realizadas destacadas em vermelho.

No caso analisado, as primeiras mudanças estabelecem um fluxo nos processos da COSTURA LATERAL até a INSPEÇÃO. Através de uma mudança de layout, os processos são aproximados para trabalhar como uma célula, todos com o mesmo ritmo.

Ao realizar isso, os estoques existentes entre eles são automaticamente zerados. Isso é mostrado na régua de tempo na parte inferior do mapa. Ainda é necessário reduzir os tempo de ciclo do processo de COSTURA SUPERIOR, uma vez que este está acima do Tempo Takt.

Por fim, também vale destacar que, uma vez que foi criada uma célula de trabalho em fluxo contínuo, da COSTURA LATERAL até a INSPEÇÃO, não é mais necessário enviar uma programação de produção para cada processo. Basta realizar isso no processo de COSTURA LATERAL, que é o início da célula. Aos demais, bastará seguir o FIFO.

Gerando estabilidade ao processo produtivo

Quando os processos forem muito instáveis, sujeito a muitas paradas, pode ser necessário aumentar a eficiência das linhas de produção, sem efetivamente reduzir os tempos de ciclo, como discutido na seção anterior.

Caso as máquinas tenham graves problemas de disponibilidade, a aplicação de um Programa TPM pode ser a solução (CLIQUE AQUI PARA SABER MAIS SOBRE O TPM).

Se os tempos de setup forem muito grandes, a aplicação da técnica do SMED (Single Minute Exchange of Die ou Troca de ferramenta em 1 dígito) pode resolver a questão.

Se o processo tiver problemas frequentes de abastecimento de materiais, pode ser necessário estabelecer novas rotas de abastecimento. Também podemos repensar o layout das áreas, facilitando o acesso aos locais de abastecimento e melhorando a apresentação dos materiais (part presentation).

Por outro lado, se existirem problemas de processo e qualidade, gerando paradas constantes, Eventos Kaizen podem resolver problemas com velocidade e de maneira definitiva. CLIQUE AQUI PARA SABER MAIS SOBRE O KAIZEN.

Seja qual for a situação, é importante garantir que o fluxo produtivo trabalhe de maneira tranquila e constante, como o ‘fluir de um rio’. Devagar e previsível.

No caso que estamos analisando, entendemos como necessária a redução dos tempos de setup no processo de ENCHIMENTO. A redução dos tempos de setups permitirá que o processo faça trocas mais frequentes, de forma que a produção possa ser posteriormente nivelada (produção em lotes menores).

Limitando a geração de material em processo e definindo as conexões entre os processos

Quando existirem processos muito rápidos, com tempos de ciclo inferiores ao Tempo Takt, é importante estabelecer mecanismos que limitem a formação de grandes estoques em processo. Como discutido anteriormente, o controle das filas é fundamental para garantir um tempo de resposta muito curto, toda vez que a produção de qualquer item seja solicitada.

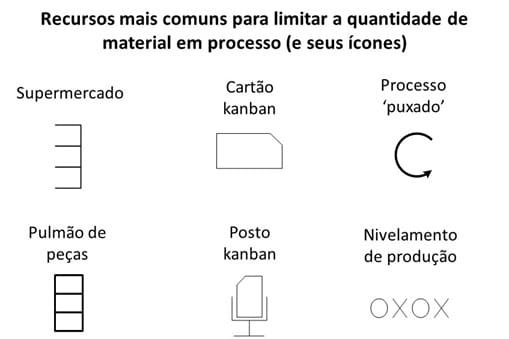

Duas maneiras para limitar a quantidade de material em processo e evitar a superprodução e a formação de estoques são: implantar sistemas puxados (ex: kanban) ou utilizar pulmões. A imagem a seguir mostra os ícones utilizados para os dois sistemas de controle do materiais em um VSM, incluindo o posto kanban (local de coleta), os cartões kanban e a ‘puxada’ de materiais.

Um sistema kanban é normalmente utilizado com um supermercado de itens e uma gestão visual composta por quadro e cartões que definem as prioridades de produção e as quantidades a serem produzidas. O supermercado (que é um estoque) deve possuir máximos e mínimos definidos para cada item. CLIQUE AQUI PARA BAIXAR UMA PLANILHA KANBAN PARA DIMENSIONAMENTO DE UM SUPERMERCADO.

O kanban serve para controlar a produção e o ressuprimento quando existem fluxos compartilhados (para mais de uma família de produtos ou locais do fluxo) ou quando existe uma grande distância entre o processo fornecedor e o processo cliente. E também, quando a diferença entre o tempo de ciclo e o Tempo Takt de uma linha for muito grande (às vezes, processos cliente e fornecedor podem até possuir uma política de turnos diferentes entre si).

Já um pulmão é uma fila de peças com limite definido. Um processo mais rápido pode ser acoplado a uma linha com ritmo mais lento, de forma que um pulmão de peças sinalizará a parada do processo mais rápido todas as vezes que o máximo for atingido. O processo mais rápido, assim, terá sua operação planejada de maneira intermitente. Ao utilizar um pulmão, é sempre necessário definir qual a quantidade máxima a ser armazenada (em geral, de poucas horas ou mesmo alguns minutos de peças).

Por fim, vale destacar que devemos sempre definir qual a conexão existente entre processos que não estejam trabalhando em fluxo contínuo e suas linhas principais (além do kanban e dos pulmões, podemos utilizar outros mecanismos como a puxada sequenciada, o Conwip, etc). Garante-se assim o abastecimento de materiais sem gerar grandes estoques.

Novamente, analisando nosso caso, podemos realizar várias alterações no fluxo (sempre destacadas em vermelho). Ver abaixo.

A primeira delas é ‘acoplar’ o processo de FECHAMENTO junto a célula de COSTURA, ACABAMENTO e INSPEÇÃO. Como o tempo de ciclo do processo de FECHAMENTO é menor do que o tempo de ciclo da célula, é necessário limitar a quantidade de material em processo e evitar a formação de grandes filas. Assim, utiliza-se um pulmão com limite máximo de 50 peças. Toda vez que o limite é atingido, o processo de FECHAMENTO é parado. Isso garante o trabalho em fluxo de todo o processo fluxo abaixo e com leadtimes curtos (veja que praticamente não existe mais estoque em processo após o FECHAMENTO!).

Importante destacar que a programação de produção pode ser enviada agora somente ao processo de FECHAMENTO, uma vez que todo o fluxo abaixo irá trabalhar seguindo o FIFO. Utilizar o pulmão ainda é uma estratégia interessante, uma vez que o tempo de setup do FECHAMENTO é superior aos processos seguintes, de forma que estes consomem o pulmão de peças enquanto o setup é finalizado.

Além disso, também estamos estabelecendo um fluxo entre os processos de CORTE, ENCHIMENTO e FECHAMENTO, utilizando sistemas puxados (com kanban e supermercados).

O grande estoque em processo que estava posicionado após o FECHAMENTO foi transferido para a etapa posterior, com 7 dias de materiais. O processo de FECHAMENTO pode até ser mais rápido do que o de ENCHIMENTO, mas agora toda a célula terá uma cadência única, definida pelo processo mais lento que é o de COSTURA SUPERIOR.

Após o processo de corte, também é necessário estabelecer um sistema puxado, considerando que o processo atende ao fluxo de outra família de produtos. Dessa forma, todos os fluxos estarão abastecidos.

Resolvendo o problema 2: Nivelando a produção

Considerando o que realizamos até agora, o projeto do estado futuro já estabeleceu um processo capaz de trabalhar em fluxo e atender ao Tempo Takt e a demanda do cliente. Também já foram definidas conexões entre os diferentes processos que não estiverem em fluxo contínuo.

Mas ainda é necessário resolver a questão dos lotes grandes, amplamente discutida na análise do mapa do estado atual.

Assim, precisamos avaliar em que pontos do processo precisamos reduzir os tempos de setup, que é a principal característica do processo que influencia o tamanho dos lotes (sem impactar demais a produtividade). Felizmente, a técnica de SMED é bastante eficiente para reduzir o tempo de setup (CLIQUE E SAIBA MAIS) e o Value Stream Mapping elaborado deixa evidente em quais locais o SMED deve ser aplicado.

Para empresas que nunca realizaram a aplicação da técnica de SMED, uma estimativa conservadora para redução desses tempos é de 35% quando utiliza-se um Evento Kaizen como forma de aplicação. CLIQUE AQUI PARA CONHECER UM CASO REAL DE REDUÇÃO DE SETUP.

Quando isso é realizado, ganhamos a capacidade para ‘nivelar a produção’, que é produzir lotes menores com maior frequência, sem perda de produtividade. Isso faz com que a resposta do fluxo produtivo seja mais rápida e que mais tipos de itens (SKUs) possam ser produzidos em um mesmo período.

A imagem abaixo mostra exemplos de programas de produção realizados, alterando os tamanhos de lote. Cada vez que o lote é reduzido, o processo torna-se capaz de produzir de maneira mais próxima à demanda do cliente. Assim, atacaremos em cheio o desperdício da superprodução.

Na prática, uma empresa aplica isso da seguinte forma: ela irá nivelar a produção. Se o ‘intervalo de nivelamento’ (EPEI – Every Part Every Interval) for mensal, com somente um lote de produção por mês planejado para cada produto, ele passará a ser quinzenal (dois lotes por mês).

Se o EPEI for quinzenal e aplicarmos novamente o nivelamento de produção, o novo EPEI passará a ser semanal (4 lotes previstos por mês). E assim por diante.

Cada vez que isso for realizado, o sistema produtivo se tornará mais flexível a mudanças e terá respostas mais rápidas aos pedidos. Caso a demanda PREVISTA por um produto não se confirme, ele não será produzido. Por outro lado, se a DEMANDA REAL for maior do que a prevista, poderemos produzir lotes com uma frequência maior, atendendo a uma demanda fora do previsto.

Por fim, consideramos que nivelar a produção é a maneira mais adequada de ser produtivo considerando uma alta variedade de itens a serem produtivos. CLIQUE AQUI PARA ACESSAR UM CONTEÚDO ESPECÍFICO SOBRE A PRODUTIVIDADE COM ALTO MIX DE PRODUTOS.

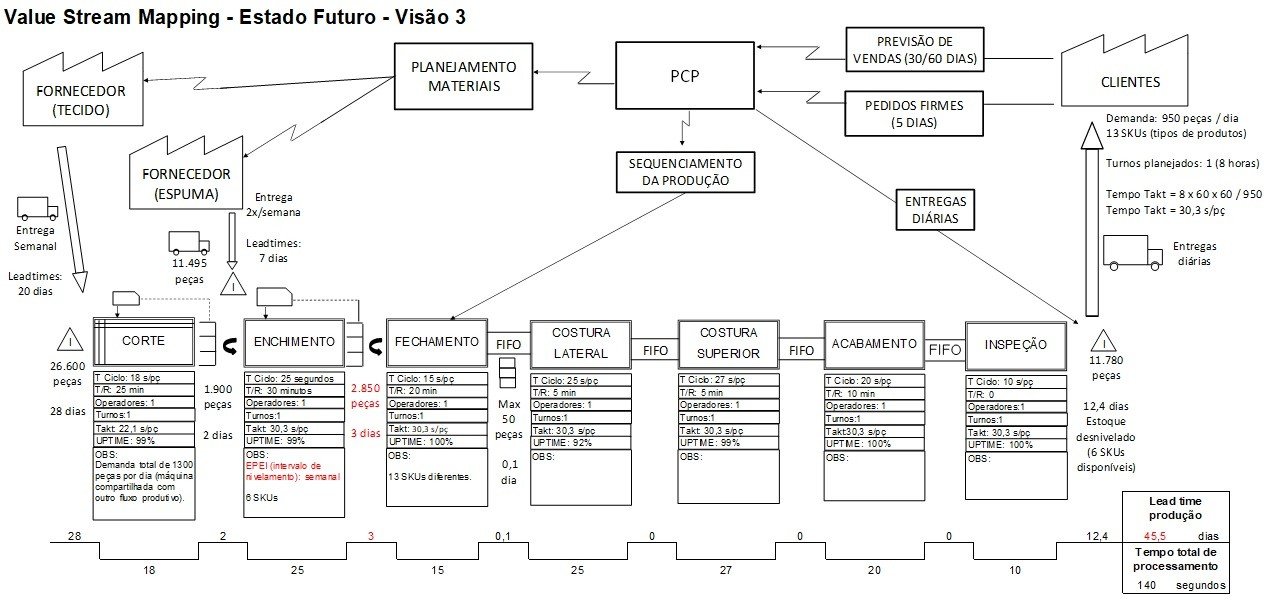

De volta ao caso analisado, uma vez que o tempo de setup do processo de ENCHIMENTO já havia sido reduzido de 90 para 30 minutos, podemos nivelar a produção, de forma que o supermercado de produtos intermediários (após o ENCHIMENTO) pode ser reduzido de 7 para 3 dias. Essas mudanças estão assinaladas no mapa abaixo em vermelho.

Aos poucos, passo a passo, o projeto do estado futuro vai deixando claro as muitas possibilidades para melhoria do processo e gerando uma situação muito favorável para o atendimento ao cliente.

Resolvendo o problema 3: Reduzindo o leadtime de ressuprimento para atender ao cliente no prazo

Até agora, o projeto do estado futuro já desenhou um processo capaz de trabalhar em fluxo, com conexões entre os diferentes processos já estabelecidas e limitando a formação de grandes estoques em processo. Também já entendemos o que é necessário para produzir pequenos lotes de produção, de forma que essa seja nivelada.

Mesmo assim, com tudo isso, pode ser que o problema dos longos leadtimes de ressuprimento ainda persista, de forma que ainda não tenhamos as condições para atender o cliente dentro do prazo acordado. Diante disso, o que ainda pode ser feito?

Quando apresentamos esse problema na análise do mapa do estado atual, ficou claro o dilema entre iniciar a produção sem ter o pedido firme ou aguardar pelo pedido, sem ter tempo suficiente para produzi-lo devido ao longo tempo de ressuprimento.

É fundamental para qualquer sistema enxuto TRABALHAR SEMPRE COM O PEDIDO FIRME, NÃO COM AS PREVISÕES DE DEMANDA. Assim, se todas as mudanças propostas até agora não forem suficientes para fazer com que possamos esperar pelo pedido firme, o que precisamos fazer é “encurtar a linha do tempo”, e tornar o tempo de ressuprimento ainda menor. E isso pode ser realizado de duas formas.

A primeira forma é fazer com que o tempo de análise necessário para transformar os pedidos recebidos pelo cliente em um programa de produção sejam mais curtos. Tratam-se de processos administrativos, realizados em escritório. Nesse caso, a aplicação de um Lean Office ou Lean Administrativo (CLIQUE AQUI PARA SABER MAIS) pode nos ajudar a “encurtar a linha do tempo”. Essa técnica é equivalente ao Value Stream Mapping, porém aplicada a processos administrativos.

Garantimos assim que a fábrica terá mais tempo para produzir o produto pedido (ainda limitado ao prazo de entrega acordado).

A segunda forma, considerando que a primeira NÃO FOI SUFICIENTE PARA RESOLVER O PROBLEMA, envolve a criação de estoques ou supermercados estrategicamente posicionados ao longo do processo. E a aplicação do Value Stream Mapping reunirá todos os elementos para tomar essa decisão.

Estes estoques podem ser de itens acabados, de forma que teremos ‘pronta entrega’ dos produtos. Eles sempre estarão disponíveis, desde que o estoque seja nivelado, com pequenas quantidades disponíveis para todos os produtos considerados ‘de prateleira’ (itens standard, de pronta entrega ou para estoque). O atendimento será realizado com os itens em estoque, cabendo a fábrica apenas realizar a reposição dos itens entregues ao cliente e retirados do supermercado de itens acabados.

A imagem abaixo representa o estado futuro do caso analisado com um supermercado de itens acabados.

A visão anterior é até conservadora, já que estão sendo colocados 2 dias de estoque de produto acabado.

Além disso, estes estoques estrategicamente posicionados podem ser de itens intermediários. Ou seja, o projeto do estado futuro irá prever que algum supermercado de itens intermediários será utilizado no processo, e que não haverá estoque acabado. Todas as vezes que os pedidos forem recebidos pelo cliente, a produção será iniciada a partir desse ponto (nesse caso, do FECHAMENTO) e não do início do processo a partir das matérias primas, nem considerando um estoque acabado.

Na prática, nossa “linha do tempo” será menor, uma vez parte das operações já foram realizadas. Com isso, conseguiremos aguardar pela confirmação do pedido e só então iniciar a produção a partir desse ponto.

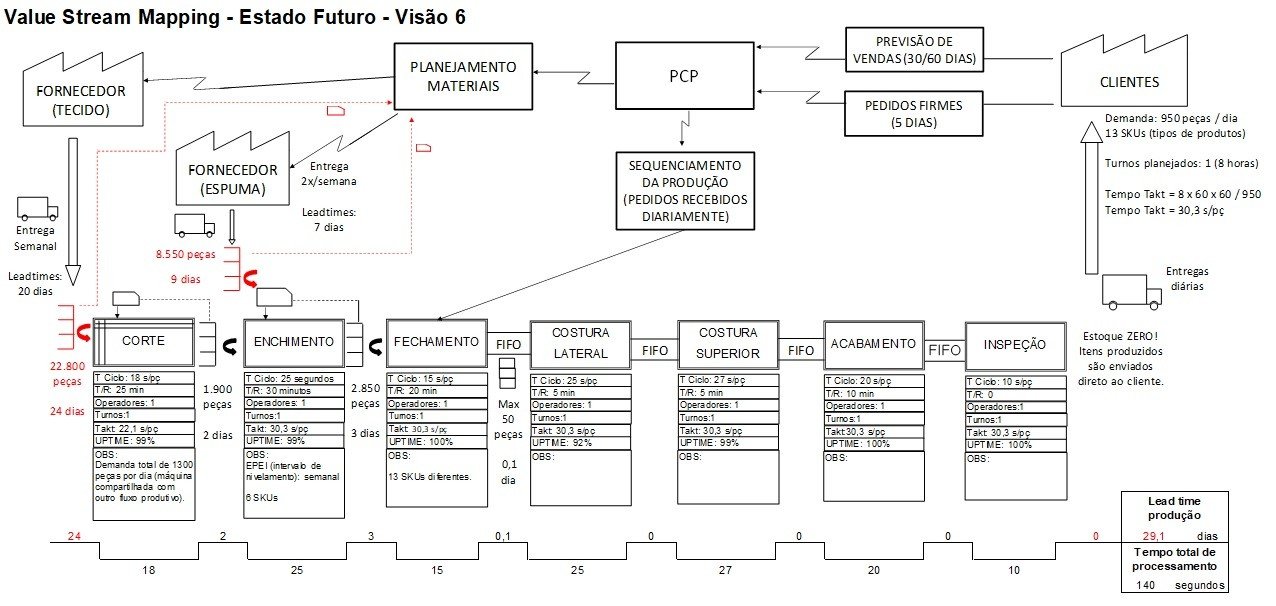

Para selecionar o local do processo em que deverá existir um supermercado, normalmente avaliamos, operação por operação, em quais delas a diferenciação do produto ocorre. E o supermercado acaba sendo posicionado antes (fluxo acima) que a variedade de produtos aumente demais. Ou seja, um item disponível no supermercado intermediário pode servir para que muitos produtos acabados sejam produzidos a partir dele. No caso analisado, isso acontece do ‘ENCHIMENTO’ (6 SKUs) para o ‘FECHAMENTO’ (13 SKUs). Ver mapa abaixo.

Isso é recomendado uma vez que, não custa lembrar, temos sempre o objetivo de criar um fluxo enxuto e com poucos estoques. Material parado é desperdício, mesmo que seja um item em supermercado. Se pudermos atender nosso cliente sem estoques, muito melhor!

A imagem abaixo representa o Value Stream Mapping futuro com um supermercado de itens intermediários, sem estoque acabado.

Por fim, vale um comentário em relação a maneira como definimos o programa de produção e o sequenciamento dos produtos a serem produzidos. Isso também irá impactar (e provavelmente eliminar!) as famosas ‘listas de prioridade’ atualizadas diariamente com mudanças no programa.

O ideal é que o programa de produção seja enviado para somente um local do processo. Processos fluxo abaixo (mais próximos do final) deverão trabalhar em ‘fluxo contínuo’, seguindo a sequência estabelecida (‘FIFO’ ou First-in-first-out). Processos fluxo acima (mais próximos do início) deverão apenas realizar a reposição dos itens consumidos no supermercado.

Pode ser ainda que sua empresa planeje atender o cliente através de produtos disponíveis em estoque (MTS ou Make-to-stock). Assim, o programa será enviado diretamente à Expedição e TODOS os processos de fábrica realizarão a reposição do material consumido do supermercado. Será criado um sistema puxado em todas as etapas do processo.

E essa ‘puxada’ pode ser aplicada também nos estoques de matéria prima e itens comprados. Nesse caso, toda a cadeira irá trabalhar apenas realizando a reposição dos estoques.

A última situação representada no caso analisado representa isso. Como os leadtimes dos fornecedores não foram reduzidos (estamos considerando um trabalho de ‘porta a porta’ e não um mapeamento da cadeia de valor estendida), a oportunidade de redução é obtida pelo dimensionamento correto dos supermercados. Importante mencionar que, uma vez que o consumo dos materiais é nivelado (seguindo a produção), pode-se utilizar menores níveis de ‘segurança’ no dimensionamento. O mapa abaixo ilustra isso.

A aplicação do VSM e projeto do estado futuro funcionam como um verdadeiro diagnóstico da operação é extremamente efetivo para reduzir os desperdícios de maneira sistêmica.

Para termos uma referência em termos de estoques, a ‘régua de tempo’ presente no mapa do estado atual (apresentada ao final da seção de desenho do estado atual), registrou o estoque equivalente a 56,4 dias ao longo do processo, considerando a matéria prima, estoques em processo e o estoque acabado.

Após todas as mudanças discutidas e o desenho de um estado futuro a ser implementado, como apresentado na imagem logo acima, a nova ‘régua de tempo’ contabilizou o total de 29,1 dias de estoque ao longo do processo.

Isso corresponde a uma redução de 48% do estoque. Imagine o impacto positivo em termos financeiros, considerando a melhoria do fluxo de caixa.

Além disso, ao contrário do que seria o esperado, essa redução de estoque não prevê um impacto negativo em termos de atendimento ao cliente. Pelo contrário, as diversas mudanças irão melhorar o nível de atendimento e satisfação.

Demonstramos, assim, os benefícios de uma atuação ‘cirúrgica’ que um VSM pode proporcionar a uma operação produtiva.

Caso queria saber mais sobre a aplicação do Value Stream Mapping, CLIQUE AQUI OU NA IMAGEM ABAIXO para conhecer um caso de sucesso da Kimia. O VSM foi utilizado seguindo o passo a passo descrito nesse artigo, possibilitando a redução do investimento necessário para expandir a operação de nosso cliente. Confira!

6) O QUE VOCÊ PRECISA SABER PARA PROJETAR O ESTADO FUTURO

As etapas para projetar o estado futuro já foram apresentadas. Agora cabem algumas recomendações sobre a maneira como definir um estado futuro em Value Stream Mapping.

- Sempre pensar em um horizonte de médio prazo, com 3 a 12 meses à frente. A implementação de um estado futuro muito distante, com ‘praticamente tudo novo’ é difícil, parece inatingível. Pensar em melhorias que podem ser implementadas em até 12 meses nos dá muitas possibilidades para resolver os problemas existentes. Da mesma forma, o estado futuro não deve ser muito tímido, de forma que os problemas atuais permaneçam.

- Também NÃO recomendamos desenhar um estado futuro que dependa de grandes investimentos, com o desenvolvimento de sistemas, compra de máquinas, novos investimentos. Nem sempre o recurso estará disponível. Muito pode ser feito a partir da reestruturação dos processos, com custo quase zero.

- Por fim, envolva sempre as pessoas na construção do estado futuro (e em todas as etapas do Value Stream Mapping). Evite uma abordagem de Engenharia Industrial, realizando toda a análise sem gerar o envolvimento (e engajamento) da equipe operacional. Será difícil convencer as pessoas a implementá-lo, além de muitas oportunidades de melhoria serem desconsideradas.

Seguindo o passo a passo e essas considerações simples, dá para realizar um bom mapeamento e iniciar a implementação de um estado futuro que entregará resultados robustos.

7) COMO A KIMIA PODE SUPORTAR A APLICAÇÃO DO VSM

Podemos suportar você e sua empresa de diferentes maneiras. Nossa equipe tem grande experiência aplicando o VSM em dezenas de clientes, podemos fazer o mesmo em sua empresa. A seguir, incluímos algumas delas:

- Se você entende que sua equipe ainda não tem a capacitação para realizar um VSM, podemos treinar sua equipe, fornecendo o acompanhamento necessário para a elaboração dos mapas. Treinamento teórico e prático que ao final entrega um mapa pronto para gerar resultados! Os treinamentos podem ser realizados de maneira presencial ou remota.

- Se entende que sua empresa precisa de um suporte mais amplo, nossa equipe pode liderar e realizar o mapeamento, ‘ombro a ombro’ com sua equipe, com envolvimento em todas as etapas. Nesse formato, construiremos e entregaremos os mapas prontos e validados. Sua equipe, envolvida o tempo todo, terá a visão clara das melhorias a serem realizadas e porque elas devem ser realizadas para atender bem ao cliente.

- Por outro lado, se sua empresa já realizou o mapeamento mas não tem todo o know how para promover as mudanças necessárias ou implementar as ferramentas do Lean, não tem problema! Através de nossa consultoria, podemos promover as mudanças necessárias, sempre em um trabalho conjunto com sua equipe.

- Ou ainda, se sua empresa já deu os primeiros passos na elaboração do VSM mas tem dúvidas em como proceder, podemos revisar os mapas elaborados e fornecer os direcionamentos necessários para que ele seja bem elaborado. Essa atividade pode ser realizada de maneira presencial ou remota.

Enfim…independente da forma de atuação, temos a experiência para suportar sua empresa na aplicação do Value Stream Mapping. CLIQUE AQUI E ENTRE EM CONTATO para saber como podemos suportá-lo.

8) IMPLEMENTAÇÃO: DO VSM ATÉ O RESULTADO

Se você chegou até aqui (ao ler o conteúdo e ao realizar o Value Stream Mapping), agora é hora de implementar a visão do futuro que foi construída.

Desenhar um excelente estado futuro não valerá de nada se ele não for implementado. Assim, defina as ações e mudanças necessárias para que o estado futuro torne-se realidade. É possível que, para isso, precisemos estruturar um projeto, com equipe responsável e um cronograma de execução (CLIQUE AQUI PARA SABER MAIS SOBRE COMO ELABORAR UM CRONOGRAMA).

Também é possível implementar o mapa do estado futuro realizando diversos Projetos A3 com objetivos específicos. CLIQUE AQUI PARA SABER MAIS SOBRE O PENSAMENTO A3. Cada A3 inclui um plano de ação ou principais entregas, de forma que isso poderá substituir um cronograma do projeto.

Se o processo de mapeamento for patrocinado pela Liderança da sua empresa desde o começo, certamente haverá interesse em implementá-lo, uma vez que os ganhos serão muito grandes. Mãos à obra!

CLIQUE AQUI PARA BAIXAR UM ARQUIVO PRONTO PARA USO, com os principais ícones utilizado. Isso facilitará seu processo para aplicar o Value Stream Mapping.

Por outro lado, se precisar de auxílio, CLIQUE AQUI e saiba como a KIMIA pode ajudar a resolver problemas e aplicar o VSM em sua empresa. Entraremos em contato rapidamente.