Aplicando o Método SMED para reduzir o tempo de setup de máquina

O Método SMED é uma das muitas técnicas disponíveis para aumentar a produtividade dos processos, uma vez que ele atua diretamente na redução do tempo de setup de máquina, sendo essa uma perda inevitável em uma operação industrial.

Mas além de viabilizar ganhos de produtividade, tempos de setup reduzidos tem papel fundamental na maneira como sua empresa atende aos clientes e busca se diferenciar em termos de pontualidade de entrega e leadtimes curtos, requisitos necessários para tornar seu cliente fidelizado.

Apresentamos os seguintes temas nesse conteúdo. Se preferir, você pode clicar nos links abaixo para ir diretamente a cada seção.

1) O QUE É O TEMPO DE SETUP DE MÁQUINA E PORQUE ELE OCORRE?

2) PORQUE SUA EMPRESA PRECISA REDUZIR O TEMPO DE SETUP DE MÁQUINA?

3) COMO REDUZIR O TEMPO DE SETUP DE MÁQUINA => O MÉTODO SMED

>> O conceito chave: setup interno x externo

>> Método SMED – Passo 1: Observar e analisar o setup

>> Método SMED – Passo 2: Separar interno do externo

>> Método SMED – Passo 3: Transferir interno para externo

>> Método SMED – Passo 4: Otimizar atividades internas

4) CASOS REAIS E RESULTADOS ESPERADOS (BENCHMARKING) PARA A REDUÇÃO DO TEMPO DE SETUP DE MÁQUINA

5) COMO APLICAR O SMED E REDUZIR O TEMPO DE SETUP DE MÁQUINA NA SUA EMPRESA

>> O Evento Kaizen (nossa abordagem preferida)

>> Workshop SMED (uma abordagem alternativa)

6) O QUE FAZER APÓS APLICAR O MÉTODO SMED E DEFINIR UM PADRÃO DE SETUP?

Continue a leitura para saber muito mais.

1) O QUE É O TEMPO DE SETUP DE MÁQUINA E PORQUE ELE OCORRE?

O setup é, tipicamente, uma situação que ocorre no ambiente industrial, mas que pode ser facilmente ser extrapolada para outros tipos de ambiente, como iremos discutir mais adiante.

Os processos industriais utilizam, em maior ou menor grau, de máquinas para realizar as operações necessárias. Antes que cada máquina inicie a produção de um determinado produto, ela precisa ser ajustada ou regulada, de forma que o processo de transformação dos materiais ou beneficiamento aconteça da maneira correta, produzindo produtos conforme o especificado.

Entretanto, cada produto possui características distintas: diferentes cores, aplicações, dimensional, dureza, viscosidade, sabores, dentre outras. E a existência de um grande mix de produtos (ou diferentes ‘SKUs’) exige que, a cada mudança planejada no item a ser produzido, uma atividade de preparação precise ser realizada.

Assim, o chamado ‘setup de máquina’ existe devido a grande variedade de produtos produzidos nas mesmas máquinas, e corresponde a todas as atividades de preparação necessárias para que um produto diferente seja produzido. Em uma empresa que produz somente um tipo único de produto, sem variações, não existe setup (embora isso seja bastante raro hoje em dia).

Dessa maneira, o ‘tempo de setup de máquina’ corresponde ao tempo gasto (ou tempo perdido) em todas essas preparações. Sim! Trata-se de uma perda de produtividade, que DEVE SER MINIMIZADA, MAS NUNCA ELIMINADA, como veremos na seção seguinte.

As atividades de preparação necessárias incluem:

- A troca de partes mecânicas das máquinas;

- Trocas de programas por controle numéricos (CNC);

- Movimentação e abastecimento de materiais;

- Troca ou reabastecimento de insumos;

- Troca de ferramentas;

- Mudanças em parâmetros de processo;

- Entre outros aspectos.

Quando todas as atividades de preparação são finalizadas, o processo pode iniciar. Entretanto, quando isso acontece, são frequentes os casos em que ‘ajustes’ ainda devem ocorrer. Isso acontece frequentemente por que uma peça (ou uma pequena quantidade do produto) precisa ser produzida para que seja inspecionada, servindo como referência em relação aos ajustes ainda requeridos no processo.

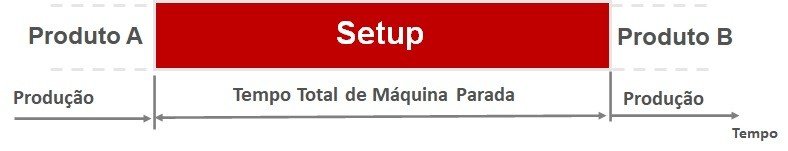

Assim, o processo de ajuste (que pode ser mais ou menos demorado, incluindo mais de uma tentativa de produzir a peça corretamente) também deve ser considerado como parte do setup. Isso é representado na imagem abaixo.

Esse é um erro comum nas empresas! Muitas equipes consideram que o ‘tempo de setup de máquina’ inclui somente as trocas mencionadas na lista acima, desconsiderando que as muitas tentativas para produzir um produto com qualidade sejam algo inerente ao processo. Quando fazem isso, desconsideram grandes oportunidades para reduzir esse tempo, que pode chegar até a metade do tempo total perdido.

Concluindo, o ‘tempo de setup de máquina’ inclui todas as atividades de preparação e ajustes necessários antes da produção de um produto diferente, DA ÚLTIMA PEÇA DO LOTE ANTERIOR ATÉ O MOMENTO EM QUE A PRIMEIRA PEÇA COM QUALIDADE DO LOTE SEGUINTE FOR PRODUZIDA, de forma que o processo repetitivo de produção possa ser iniciado.

Vamos agora expandir esse conceito. Para explicar o que é o tempo de setup, mencionamos processos industriais utilizando máquinas. Mas e quanto a processos manuais? Também existe setup nesses casos?

Sim! Processos manuais também podem precisar de setup, e aqui estamos falando tanto de processos ‘artesanais’ (muito manuais e dependente da habilidade de um operador) quanto de linhas de montagem industriais com produção em alto volume. Nesses casos, as atividades (normalmente) exigem a troca dos componentes utilizados, porém poucas trocas mecânicas ou em ferramentas necessárias.

Agora vamos expandir esse conceito ainda mais, fora de uma situação industrial. Podemos fazer uma analogia direta quanto ao tempo de setup nos mais diversos casos.

Se pensarmos no ambiente hospitalar, o tempo de preparação de uma sala de cirurgia pode ser entendido como um tempo de setup (do término da cirurgia anterior até o início do próximo procedimento). As situações que geram perda de tempo em uma sala cirúrgica tem causas EXTREMAMENTE SEMELHANTES ao que acontece em processos industriais. CLIQUE AQUI PARA SABER MAIS SOBRE MELHORIAS EM HOSPITAIS.

Outra analogia possível envolve o setor de transporte. Se pensarmos em aviação, o tempo em que o recurso ‘avião’ agrega valor é quando está realizando o transporte de passageiros e/ou cargas. Todo o tempo em solo, que envolve diversos procedimentos de descarregamento e reabastecimento pode ser entendido como setup. A mesma analogia pode ser utilizada para qualquer meio de transporte (caminhões, navios, trens, etc).

Com os conceitos de setup e do tempo de setup bem entendidos, podemos agora discutir porque ele DEVE SER REDUZIDO, MAS NÃO ELIMINADO.

2) PORQUE SUA EMPRESA PRECISA REDUZIR O TEMPO DE SETUP DE MÁQUINA?

Até esse momento, já deve ter ficado claro que, sendo o tempo de setup de máquina um tempo ‘não produtivo’, ele deve ser reduzido, é uma perda de tempo em recursos de alto valor.

Assim, reduzindo-se o tempo de setup de máquina, é possível aumentar a produtividade ou a capacidade produtiva dos processos. Até aqui, nenhuma novidade.

Entretanto, AUMENTAR A CAPACIDADE PRODUTIVA NÃO DEVE SER O OBJETIVO PRINCIPAL de uma iniciativa que visa reduzir o tempo de setup de máquina (talvez aqui exista uma novidade!).

O que a redução do tempo de setup permite é a flexibilização dos processos produtivos. Ou seja, habilita que um processo produza lotes pequenos e frequentes, sem gerar uma perda de produtividade significativa. Produzir pequenos lotes, de maneira flexível, mas com elevados tempos de setup de máquina é inviável, isso iria ‘achatar’ a capacidade produtiva.

E O QUE GANHAMOS COM UM PROCESSO FLEXÍVEL? A melhoria do atendimento ao cliente, a redução dos prazos de entrega e a redução dos estoques de produtos (que é dinheiro parado…ou seja, melhoria do fluxo de caixa!). CLIQUE AQUI E SAIBA MAIS, ACESSANDO NOSSO CONTEÚDO SOBRE LEAN LOGISTICS E SOBRE POLÍTICA DE ESTOQUE.

Processos pouco flexíveis, às vezes engessados, são grandes geradores de desperdícios, dentre eles a Superprodução (LEIA MAIS SOBRE A SUPERPRODUÇÃO E OUTROS DESPERDÍCIOS DO LEAN CLICANDO AQUI).

A imagem abaixo exemplifica o que aconteceria em um processo com tempos de setups elevados, frente a um cliente que demanda diversos itens diferentes em baixos volumes. Os setups elevados tornam as respostas lentas e o atendimento ao cliente ruim (aqui estamos considerando a produção de lotes de 5 peças ou 5 embalagens, frente a uma demanda que pode ser de somente 1 peça ou 1 embalagem de cada modelo).

Muito importante mencionar que a redução do tempo gasto em setup deve ser gerada melhorando a maneira como a atividade acontece, ‘via processo’. Para isso, aplicamos o Método SMED, que será apresentado na seção seguinte.

Melhorar ‘via processo’ significa que não devemos reduzir o tempo gasto em setup ‘via planejamento de produção’, realizando um sequenciamento que agrupe os lotes de produção similares. Isso torna o processo engessado. Se o tempo de setup for muito reduzido, não existe motivo para não realizar trocas frequentes, assim produzimos os produtos que são realmente necessários. Isso gera melhoria do atendimento ao cliente.

A imagem abaixo representa um processo bastante flexível, capaz de produzir alta variedade de produtos de maneira produtiva.

Figura adaptada do livro “JIT Factory Revolution“, de Hiroyuki Hirano, 1989.

Se buscamos ganhar produtividade através do agrupamento dos lotes dos produtos (“melhoria” via planejamento), compensamos parte das ineficiências do processo, MAS PREJUDICAMOS O ATENDIMENTO AO CLIENTE. Discutimos mais sobre esse tema, inclusive de maneira quantitativa, em outro conteúdo que analisa a produção em empresas com alto mix de produtos. CLIQUE AQUI PARA ACESSAR O MATERIAL.

Por isso dizemos que o tempo gasto em setup DEVE SER REDUZIDO, MAS NUNCA ELIMINADO. Sim, esse tempo é uma perda, mas a melhor maneira é considerá-lo como UM MAL NECESSÁRIO.

E é fácil de reconhecer isso. Existem alguns tipos de empresas que focam em otimizar a produtividade ‘via planejamento’. Por exemplo, empresas de siderurgia ou petroquímicas. O planejamento de produção acontece em ‘corridas’, grandes lotes de produtos semelhantes. Importante considerar a alta complexidade do processo e dos equipamentos necessários.

Mas qual a consequência disso? LONGOS LEADTIMES DE ENTREGA AO CLIENTE. Se sua empresa é consumidora de aço, resinas termoplásticas, entre outras matérias primas, você pode verificar que isso é verdade. Leadtimes de entrega para esses produtos chegam a 4-6 semanas após os pedidos serem colocados, às vezes até mais.

Nessas empresas, o planejamento de produção foca em ‘otimização do processo’, não no ‘atendimento ao cliente’ em um prazo curto. Em alguns casos, como existem poucas opções de fornecimento no mercado (podem ser até monopolistas!), a situação privilegiada no mercado não exige que grande atenção ao atendimento ao cliente seja dada. Sorte deles, azar de toda a cadeia produtiva que depende destes ‘monopolistas’.

Saindo do ‘Olimpo’ e voltando ao mundo real: se sua empresa não conta com uma posição privilegiada no mercado, saiba que ela PRECISA REDUZIR OS TEMPOS DE SETUP DE MÁQUINA PARA ATENDER OS CLIENTES COM UMA ENTREGA RÁPIDA. E a boa notícia é que para isso existe o Método SMED, que explicamos a seguir.

3) COMO REDUZIR O TEMPO DE SETUP DE MÁQUINA => O MÉTODO SMED

Iremos agora apresentar o Método SMED, que é a maneira mais utilizada para realizar iniciativas de redução de setup. O método é bastante abrangente, de forma que sua aplicação pode ser utilizada em qualquer tipo de empresa ou processo.

A criação do Método SMED é atribuída a equipe da Toyota, sendo parte importante do desenvolvimento da Metodologia Lean Manufacturing (CLIQUE AQUI PARA SABER MAIS SOBRE O LEAN). Dentre essas pessoas, Shigeo Shingo é considerado o responsável por aprofundar e consolidar o método a partir da década de 1950 (data aproximada).

Inicialmente, o Método SMED foi aplicado em uma área de prensas (estamparia), cujo tempo de setup era da ordem de dias. Muitos anos mais tarde, após diversas melhorias, o tempo de setup nas prensas foi reduzido para menos de 10 minutos. Isso explica o nome do Método SMED, devido as letras iniciais de ‘Single Minute Exchange of Die‘, traduzido como ‘Troca de ferramenta em um dígito’ (menos de 10 minutos) ou ‘Troca rápida de ferramenta’.

O Método SMED, passo a passo, é descrito a seguir.

O conceito chave: setup interno x externo

Antes de iniciar qualquer mudança, é preciso entender um conceito chave, que é a diferença entre os chamados ‘setup interno‘ e ‘setup externo‘. Sem isso consolidado, é difícil prosseguir de maneira objetiva. Felizmente, o conceito é bastante simples de ser compreendido.

Dentre todas as atividades de preparação de máquina realizadas para que um novo produto seja produzido, algumas podem ser realizadas a qualquer momento, e outras só podem ser realizadas com a máquina já parada.

Ou seja, tudo que depende da parada da máquina para ser realizado é chamado de ‘setup interno’, uma vez que realizar essas atividades durante a produção do lote de produto anterior iria desestabilizar o processo, gerando problemas de qualidade no produto. Em alguns casos, se precisarmos substituir partes móveis ou dispositivos em uso, isso também poderia gerar um problema de segurança, gerando acidentes ou simplesmente inviabilizando a realização da atividade.

Por outro lado, tudo que pode ser realizado a qualquer momento, antes ou depois da parada, é chamado de ‘setup externo’, uma vez que não causa impacto no processo produtivo. E ao contrário do que possa parecer à primeira vista, um grande número de atividades se enquadra no ‘setup externo’. Mais adiante iremos dar vários exemplos desse tipo de atividade.

Nos treinamentos que realizamos junto aos clientes, é dado grande enfoque ao entendimento desse conceito, setup interno x externo. Feito isso, podemos realizar o passo a passo.

Método SMED – Passo 1: Observar e analisar o setup

Sim, de maneira bastante simples, o primeiro passo de um trabalho que visa reduzir o tempo de setup de máquina é observar 0 processo acontecendo. Isso está bastante alinhado à abordagem do Lean Manufacturing que enfatiza a necessidade de ‘ir ao gemba’, para observar e analisar o que de fato acontece in loco (CLIQUE AQUI PARA SABER MAIS SOBRE A NECESSIDADE DE IR AO GEMBA).

Para que essa observação do setup aconteça de maneira estruturada, utilizamos normalmente duas ferramentas.

A primeira ferramenta, e bastante intuitiva, é a Folha de Observação do Setup. Não apenas observamos o setup sendo realizado, mas descrevemos e cronometramos as atividades realizadas, registrando seu horário de início. Isso criará um registro do que é realizado de maneira bastante objetiva, permitindo a discussão posterior. Um exemplo preenchido de uma Folha de Observação de Setup é mostrado abaixo.

É como se estivéssemos realizando uma Cronoanálise do setup.

Importante comentar em relação a: qual o nível de detalhe necessário para registrar as atividades realizadas? A resposta é DEPENDE. Se um setup a ser observado costuma durar HORAS, as atividades podem ser divididas em MINUTOS. Nesse caso, estaremos registrando ‘grupos de atividades’.

Por outro lado, se o tempo total previsto para o setup da máquina é de MINUTOS, especialmente se for inferior a 20 minutos, precisamos ser mais detalhistas, registrando atividades que tem SEGUNDOS de duração. Se sua empresa nunca realizou uma atividade para reduzir o tempo de setup antes, provavelmente esse não será o caso.

Importante sempre ter em mente que a atividade total precisa ser descrita em partes, de forma que estas possam ser reorganizadas, redistribuídas, resequenciadas, enfim…repensadas.

A segunda ferramenta é o chamado ‘Diagrama de Espagueti’. Por trás do nome, um pouco curioso, existe um objetivo bastante simples, que é representar toda a movimentação realizada pelos operadores ou auxiliares de produção. Isso é realizado observando mas também ‘seguindo’ cada passo dado pela equipe operacional. A imagem abaixo deixa isso mais claro.

(Caso não tenha achado a imagem muito ‘bonita’, tudo bem…como você verá ao aplicar o Método SMED, é preciso alguma habilidade para representar com um desenho a movimentação do operador. Isso feito em movimento!)

Utilizamos uma parte do layout da fábrica impresso ou representamos isso através de um desenho simplificado. Os vários ‘riscos’ desenhados representam uma caminhada realizada.

Além disso, contamos o número de passos dados pelo operador, posteriormente traduzindo isso em distância percorrida em metros. Também podemos utilizar um contador de distância utilizando um smartphone ou smartwatch, hoje mais acessíveis. A imagem abaixo mostra um exemplo de ‘diagrama de espagueti’ feito com auxílio de um smartphone.

Uma vez que precisamos de duas ferramentas (Folha de Observação de Setup e Diagrama de Espagueti) para entender o que é realizado pela equipe operacional, o ideal é realizar essa observação contando com 2 pessoas para cada operador envolvido com o setup. Um será o ‘cronometrista’ e outro o ‘sombra’. Se 2 operadores realizarem o setup, precisaremos de 4 pessoas observando para não perder nenhum detalhe. E assim por diante.

Com as observações realizadas utilizando essas duas ferramentas, teremos um excelente ‘raio-x’ do setup, entendendo as atividades e a movimentação existente. E então poderemos prosseguir para a discussão de mudanças e melhorias, chegando ao passo 2 do Método SMED.

Método SMED – Passo 2: Separar interno do externo

Utilizando o detalhamento das atividades realizadas pela cronometragem, no Passo 1, precisamos classificar cada uma das atividades segundo o critério de setup interno ou externo. Note que, na Folha de Observação de Setup mostrada anteriormente, uma das colunas existentes no formulário é reservada para que essa classificação seja realizada.

Durante a atividade de observação, essa classificação (interno ou externo) já pode ter sido percebida. Qualquer pessoa que esteja ‘afiada’ no conceito de setup interno x externo é capaz de perceber isso de imediato. Ainda assim, ela precisa ser formalmente realizada.

Todas as atividades classificadas como ‘setup externo’ precisarão ser realizadas de outra maneira ou, especialmente, em outro momento. E a ideia básica é realizar atividades de ‘setup externo’ sem que isso efetivamente gere uma parada de máquina. Exatamente como deve ser.

Na primeira observação, não existia distinção entre externo e interno, já que todas as elas geraram uma parada da máquina. Mas uma vez que cada atividade foi classificada seguindo esse critério, a pergunta é: como garantir que não sejam realizadas paradas desnecessárias em atividades de setup externo?

Para isso, existem muitas possibilidades. Por exemplo:

- O operador é capaz de antecipar todas preparações definidas como ‘setup externo’ enquanto produz o lote anterior?

- Caso o operador não possa se ausentar do processo para antecipar alguma atividade, o líder pode suportá-lo com esse objetivo?

- É necessário que alguma função de ‘preparador’ seja criada para garantir que o setup externo seja realizado sem parada do equipamento?

Enfim…a resposta depende da realidade de cada empresa e processo produtivo. Independente da solução adotada, ela deve ser padronizada e registrada em algum tipo de procedimento.

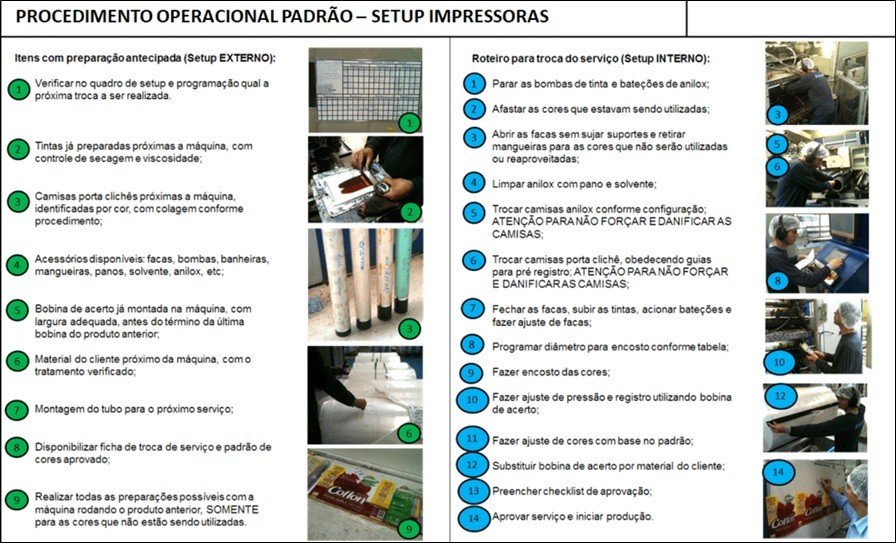

Todas as atividades precisam estar escritas e formalizadas. Assim, provavelmente será criado algum tipo de padrão ou ‘checklist’, especificando todas as atividades que devem ser antecipadas (setup externo). O exemplo abaixo ilustra isso (nesse caso, uma função de ‘preparador’ foi criada para suportar 7 máquinas semelhantes, utilizando o mesmo procedimento).

Ter um ‘checklist’ de preparação prévia tem uma função poderosa, que é muito maior e mais importante do que apenas ‘listar as atividades a serem realizadas’. Adotando seu uso como um procedimento a ser seguido, ele induz o operador ou equipe de setup a trabalharem DE MANEIRA PLANEJADA, antevendo como uma atividade que será realizada daqui a poucas horas (uma, duas ou três horas, dependendo de cada caso) deve ser feita.

Ou seja, o operador precisa pensar e definir como o setup deverá ser feito para poder ‘cumprir os itens do checklist’, e isso reduz muito a incidência de imprevistos durante sua execução. Essa prática, apesar de muito simples e como dissemos, muito poderosa, traz muito resultado em termos de redução do tempo de setup a um custo praticamente inexistente.

Outro ponto importante é analisar o Diagrama de Espagueti. Isso também poderá reduzir o tempo de caminhada do operador ou da pessoa designada para suportar as preparações.

Pode parecer exagero, mas muito frequentemente um setup NÃO otimizado exige que um operador caminhe mais de 1 quilômetro para realizar todas as preparações. A explicação para isso é que os materiais e dispositivos necessários para realizar o setup podem estar distantes ao longo da unidade fabril. Às vezes, o layout industrial não ajuda! (CLIQUE AQUI PARA ACESSAR CONTEÚDO ESPECÍFICO SOBRE COMO MELHORAR O PROJETO DE LAYOUT).

Precisamos evitar a todo custo essa perda de tempo, gerando tempo de máquina parada.

Assim, a solução é reposicionar o local de guarda (e frequentemente melhorar a organização!) de todos os materiais utilizados. CLIQUE AQUI PARA ACESSAR CONTEÚDO SOBRE 5S E VEJA COMO ORGANIZAR O AMBIENTE DE TRABALHO. Perda de tempo com desorganização também é algo bem característico em setups.

Nas situações em que existe um ‘abastecedor’, pode ser necessário definir o local de recebimento dos materiais. A imagem abaixo exemplifica isso. A demarcação do piso foi realizada durante um trabalho para redução de tempo de setup de máquina.

Importante mencionar, por fim, que a melhoria do posicionamento/armazenamento dos materiais e dispositivos irá facilitar e reduzir o tempo de movimentação, até que tudo esteja disponível para o setup ser realizado. Nesse sentido, criar uma função a mais de preparador (por exemplo), pode não ser necessário. Tudo precisa ser avaliado.

Além disso, algumas considerações importantes. Primeira, é que só realizar e garantir essa distinção entre setup interno e setup externo já garante uma boa redução do tempo de parada no setup. Por mais elementar que a mudança possa parecer.

Segunda, é que salvo os desperdícios de movimentação que estaremos eliminando ao rever alguns critérios do layout e organização, todas as atividades existentes anteriormente (e registradas na Folha de Observação de Setup) continuam existindo. Mas elas devem ser realizadas em outro momento (antecipando ou adiando) ou por outra pessoa (líder, preparador, etc). É basicamente uma questão de método de trabalho e de procedimentos.

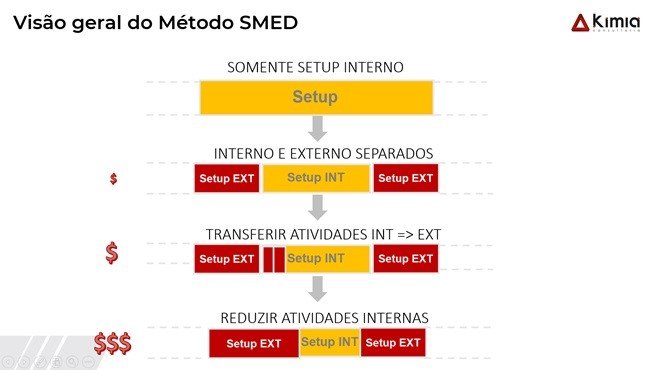

Por fim, representamos, de maneira gráfica, até onde chegamos no Método SMED. Essa imagem faz parte do treinamento que aplicamos junto às equipes em iniciativas para reduzir o tempo de setup de máquina.

Ou seja, realizamos praticamente as mesmas atividades, mas o tempo de parada de máquina é significativamente reduzido. Fantástico o que um bom método de trabalho pode entregar, não?

Vamos agora ao Passo 3, mais desafiador, dependente da criatividade das equipes e capaz de gerar significativas reduções do tempo de setup de máquina.

Método SMED – Passo 3: Transferir interno para externo

Esse é o passo que, se bem realizado, entrega resultados incríveis!

Nem sempre é possível obter ganhos com a redução de 70, 80 ou 90% do tempo de setup de máquina. Mas quando isso acontece, é porque grandes soluções foram encontradas no passo 3. Ou seja, se é para ‘ganhar de goleada’, é nesse passo que isso acontece.

Ele consiste em tornar atividades que eram realizadas somente com a máquina parada, mas que devido a uma mudança significativa, podem ser antecipadas (viram setup externo). Que tipo de mudança permite isso? A seguir, listamos alguns exemplos:

- Diferente método de trabalho;

- Modificação nos dispositivos utilizados;

- Uso de um dispositivo sobressalente, fora da máquina, utilizado na preparação; enquanto um está em uso, outro já está em preparação; às vezes, a redução prevista no tempo de setup justifica um investimento em um dispositivo a mais;

- Criação de algum gabarito externo à máquina;

- Realização de submontagens de componentes externamente à máquina, de forma que possamos inserir todo o conjunto na máquina já montado, em vez de realizar a montagem de cada componente após a parada;

- Entre outros.

Se fôssemos novamente representar essa mudança ‘de maneira gráfica’, como fizemos no final do passo 2, ela seria mostrada na imagem abaixo.

Para que não fiquemos somente em uma discussão conceitual, vamos a um exemplo. Nesse caso real, o setup a ser realizado envolvia a troca de um motor por outro em um dinamômetro (equipamento que permite o funcionamento do motor em laboratório, de forma que a análise do consumo de combustível e desempenho possa ser realizada). Esse trabalho foi realizado em uma área de engenharia de produto/aplicações.

Basicamente, era necessário fixar o motor em 4 apoios, posicionando o eixo do motor e do dinamômetro na mesma direção. Era uma questão de centralização. Mas existiam algumas dificuldades. A primeira, é que o motor de cada fabricante é diferente, a posição do eixo não é a mesma. E segunda, isso só podia ser realizado após a parada da máquina, que nesse caso é o dinamômetro. Veja a imagem abaixo para entender melhor.

E claro, o motor é bem pesado! Exige que seja movimentado e suspenso com uso de uma talha, o que deixa tudo mais demorado. Após o posicionamento do motor, ele precisa ser conectado com a bancada de teste para receber os fluidos (diesel, água, etc), o que era feito com uma série de mangueiras e suas fixações. Tempo total para isso ser realizado: cerca de 4 horas.

Qual a principal melhoria proposta e implementada pela equipe que participou desse trabalho? Encontrar uma maneira de já posicionar e fixar o motor, garantindo a centralização com o eixo do dinamômetro, mas tudo feito fora da máquina (tornando um setup que era interno para externo).

Isso foi conseguido com a construção de um tipo de ‘carrinho’ e de um trilho utilizado para movimentar o motor, sem uso de talha. Assim, tendo dois carrinhos (um sempre em uso e outro sobressalente), a fixação do motor nesse carrinho era realizada de maneira antecipada. Veja na imagem abaixo, à esquerda.

A criação do carrinho permitiu a fixação antecipada. Mas como garantir a centralização entre o eixo do motor e o eixo do dinamômetro? Utilizando um gabarito! Veja na foto central que um gabarito, fixado ao próprio carrinho, já informa qual será a posição do eixo do dinamômetro, antes que o motor precise ser aproximado do próprio dinamômetro.

Note ainda, na foto à direita que o carrinho é ‘estacionado’ sempre na mesma posição, uma vez que ele corre sobre um trilho e existem 2 pinos (destacados em vermelho) indicando a posição correta do carrinho ao longo do trilho, uma vez que foi feito um furo no piso.

Com essa melhoria, praticamente todo o trabalho de preparação tornou-se setup externo, restando somente a atividade de conectar os fluídos ao motor após o posicionamento.

Quer saber qual foi o ganho obtido nessa redução de setup? De 4 horas para 12 minutos. Redução de 95% do tempo de parada de máquina! Ganharam ‘de goleada’.

Falta ainda um último passo para descrevermos o Método SMED. Vamos a ele.

Método SMED – Passo 4: Otimizar atividades internas

Por fim, tempos o Passo 4 do Método SMED, que é ‘otimizar as atividades internas’. Nesse caso, após entendermos que algumas atividades não podem ser antecipadas e realizadas externamente, aceitamos o fato de que elas vão, inevitavelmente, gerar uma parada da máquina. Mas, nesse caso, buscamos fazer com que essas atividades sejam realizadas o mais rápido possível.

E antes que alguém questione, podemos fazer o mesmo com todas as atividades EXTERNAS? Sim, podemos, mas nesse caso o benefício será a redução do tempo de trabalho dos operadores, líderes ou preparadores, sem impacto direto no tempo de máquina parada.

Na prática, estamos falando de ‘simplificar, agilizar e padronizar’ todas as atividades INTERNAS a serem realizadas. Como fazer isso? Novamente, existem muitas possibilidades e estas dependem de cada caso. Mas listamos algumas possibilidades:

- Reduzir o número de fixações utilizadas;

- Utilizar engates rápidos, dispensando o uso de ferramentas;

- Criar recursos à prova de falha, evitando que montagens sejam realizadas de maneira errada;

- Melhorar o processo de ajuste;

- Facilitar o acesso aos locais de troca;

- Facilitar a montagem de componentes, utilizando réguas ou gabaritos.

Abaixo, explicando um pouco mais detalhadamente alguns deles.

Facilitar o acesso ao local de troca

Às vezes a atividade a ser realizada em si é até simples, mas o tempo de realização pode ser elevado devido à dificuldade para acessar o local de execução. Assim, leva-se mais tempo do que deveria com a máquina parada. A imagem abaixo exemplifica essa situação.

Nesse caso, o operador precisa trabalhar com uma postura ruim. Além disso, ele não possui total visibilidade sobre sobre o local em que as atividades precisam ser realizadas. Pode-se ainda não haver espaço suficiente para o movimento de braços e mãos.

Quando isso acontece, normalmente a solução é substituir uma parte da máquina por outra que seja transparente (de acrílico ou policarbonato), melhorando a visualização do local. Também podem ser desenvolvidas ferramentas específicas, visando corrigir a dificuldade no movimento. Uma solução para isso é o uso de chaves com prolongadores. Como dissemos, a solução deve ser avaliada caso a caso.

Melhorar o processo de ajuste

Esse é um ponto bastante importante. Melhorando o processo de ajuste, o impacto normalmente é significativo, já que o ajuste, às vezes, responde por metade de todo o tempo gasto em setup.

Uma situação bastante comum é o operador ter que realizar um ‘ajuste cego’. Ou seja, ele não tem uma referência precisa para realizar a atividade. Assim, ele utiliza um método ruim de ajuste e RARAMENTE ACERTA DE PRIMEIRA (OU DE SEGUNDA TENTATIVA). Em vários casos, muitas tentativas são necessárias.

Na imagem abaixo, exemplificamos um processo ruim para o ajuste. O operador precisa dar leves ‘batidas’ com uma chave para tentar posicionar o dispositivo no local e ângulo correto (processo de usinagem, retífica). Claramente, não está sendo utilizada a ferramenta correta! Destaque em vermelho.

Assim, o processo de ajuste deve sempre contar com escalas, réguas, gabaritos e etc, de forma que permitam ao operador realizar a intervenção necessária e de maneira precisa.

Em outras situações, em um painel de equipamento, podemos ajustar a máquina mais rapidamente uma vez que os parâmetros de processo já foram anteriormente mapeados e padronizados. Assim, existirá um critério exato (quantitativo) para que o ajuste seja realizado em no máximo 2 tentativas (a preparação inicial já permite que a regulagem esteja próxima do alvo, de forma que a segunda tentativa, se necessária, é um ajuste fino e rápido).

Podemos acrescentar outros exemplos, mas estes explicam bem a necessidade e as possibilidades para tornar o setup interno otimizado.

Método SMED – Uma visão geral

Após termos apresentado cada etapa do Método SMED, cabe uma consideração adicional, a partir de uma visão geral. Importante mencionar, não estamos apenas relembrando o que vimos até agora, é possível adicionar um insight ao método.

Além dos vários estágios da aplicação do Método SMED, também destacamos nessa imagem uma informação sobre o investimento necessário, de uma maneira qualitativa e estimada (que varia caso a caso).

Normalmente, é possível conseguir bons resultados com pouco ou nenhum investimento, apenas separando as atividades de setup interno e setup externo. Como destacamos ao longo desse texto, essa é uma questão puramente de método de trabalho. Então, se realizarmos um Evento Kaizen (que será discutido na seção 5), temos condição de entregar uma boa redução do tempo de setup no curtíssimo prazo. Basta ter o tempo, foco da equipe e aplicar o Método SMED corretamente.

Outras melhorias podem exigir um investimento um pouco mais elevado, como peças e dispositivos sobressalentes, para tornar uma preparação que era interna em externa. E por fim, a redução dos tempos das atividades internas pode vir com a melhoria de projeto, uso de fixações diferentes, padronizações, engates rápidos, etc. Nessa última situação, podemos esperar por gastos (ou investimento, como preferimos enxergar) um pouco maiores.

Mas seguir o passo a passo é importante. Pular etapas pode nos fazer gastar dinheiro com melhorias em atividades que poderiam ser realizadas como setup externo. Nesse caso, não estaremos investindo da melhor maneira, gastando dinheiro em algo que um bom método de trabalho poderia solucionar sem nenhum investimento. Nesse sentido, o passo a passo do Método SMED é bastante lógico!

Além desse conteúdo disponibilizado, também realizamos treinamentos in company, com vários exemplos em vídeo altamente didáticos, de forma a capacitar as equipes a aplicar o Método SMED com sucesso. CLIQUE AQUI PARA CONVERSAR COM NOSSA EQUIPE E SABER COMO PODEMOS CAPACITAR SUA EQUIPE.

4) CASOS REAIS E RESULTADOS ESPERADOS (BENCHMARKING) PARA A REDUÇÃO DO TEMPO DE SETUP DE MÁQUINA

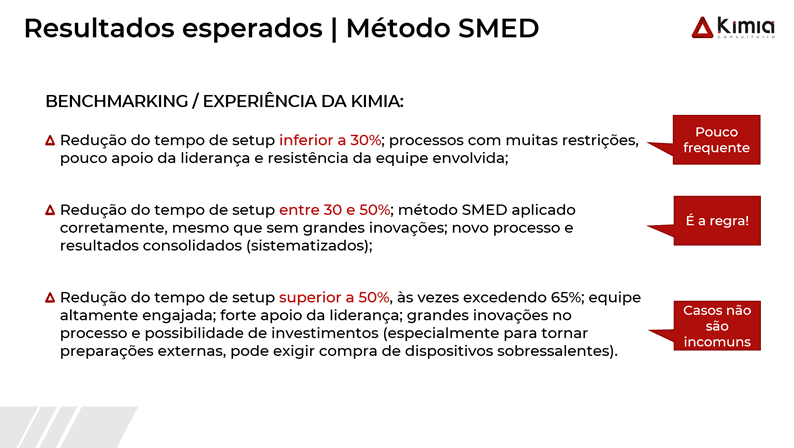

Agora que já detalhamos o Método SMED e as etapas a serem realizadas, vamos falar sobre os resultados que sua empresa pode colher ao aplicá-lo. Essa é um aspecto que as empresas frequentemente nos perguntam quando iniciamos uma iniciativa de redução de setup.

Para empresas que NUNCA REALIZARAM NENHUMA INICIATIVA ANTERIOR UTILIZANDO O MÉTODO SMED, é possível afirmar que sua aplicação permite a redução do tempo de setup de máquina entre 30% a 50%, tipicamente. De fato, uma projeção de ganho de 30% é até conservadora, os ganhos quase sempre são superiores a isso.

Os casos em que a redução no tempo de setup não alcançam os 30% realmente são EXCEÇÕES e, quando ocorrem, isso é gerado porque o processo pode possuir mais restrições à mudança do que o habitual. Uma segunda causa provável é ter uma equipe operacional com elevada resistência à mudança, algo que pode ser gerenciado com um bom suporte da liderança e um treinamento no Método SMED eficiente, capaz de mostrar os caminhos possíveis para as mudanças acontecerem (sem que a equipe operacional se sinta pressionada).

A imagem abaixo ilustra o ganho previsto da aplicação do Método SMED e as condições que normalmente determinam esse resultado.

Importante destacar que esse BENCHMARKING que estamos definindo aqui é fruto de nossa experiência. Já realizamos trabalhos de redução do tempo de setup de máquina nos mais diversos tipos de processos (usinagem, montagem, impressão, extrusão, injeção, estamparia, envase, indústria papeleira, processos contínuos, textil…a lista é longa!) e isso sempre se confirmou. Em alguns casos, excepcionais, a redução ultrapassa os 65%, mas isso não é regra.

Quando essa primeira aplicação do Método SMED é realizada, além de um tempo de setup de máquina mais rápido, é criado um processo padronizado, visando a estabilidade da melhoria implementada.

A imagem abaixo mostra um exemplo de procedimento de setup após uma primeira iniciativa de melhoria. Caso realizado com suporte da Kimia Consultoria.

Para empresas que JÁ APLICARAM COM SUCESSO O MÉTODO SMED EM UM PROCESSO, as melhorias posteriores nesse mesmo processo não serão tão impactantes quanto a primeira (via de regras), a menos que passem a incorporar uma nova tecnologia que simplifique/agilize o processo.

A existência de um procedimento prévio fornecerá a base da melhoria (um padrão em uso), de forma que iniciativas posteriores serão focadas em pontos específicos, melhorando partes do trabalho e não o processo como um todo. Mesmo assim, devem ser realizadas, considerando um processo de melhoria contínua. Nesse caso, pode-se esperar reduções entre 10 a 20% no tempo total de setup a cada melhoria implementada. Nesses casos, é importante realizar atualizações constantes no procedimento / padrão de trabalho.

O vídeo a seguir mostra a dinâmica de trabalho de uma redução do tempo de setup de máquina. Confira as atividades e o resultado. O procedimento mostrado acima foi elaborado durante essa iniciativa.

Focaremos agora em explicar como um trabalho de redução de tempo de setup de máquina deve ser realizado e conduzido em sua empresa, dia a dia. Continue a leitura para entender como aplicar.

5) COMO APLICAR O SMED E REDUZIR O TEMPO DE SETUP DE MÁQUINA NA SUA EMPRESA

Vamos apresentar a partir de agora um ‘road map’, um roteiro a ser seguido, capaz de aplicar o Método SMED descrito anteriormente. Antes de mais nada, existe mais de uma possibilidade para isso. Vamos começar com a nossa abordagem preferida, explicando também os motivos de nossa preferência. Depois, ainda apresentamos um método alternativo.

O Evento Kaizen (nossa abordagem preferida para aplicar o Método SMED)

Consideramos que a melhor maneira para reduzir o tempo de setup de máquina é através de um Evento Kaizen, que é um trabalho em equipe focado de até 5 dias, tendo participantes de uma equipe multifunci0nal dedicados exclusivamente a essa atividade no período. CLIQUE AQUI PARA SABER MAIS SOBRE O KAIZEN.

Temos essa preferência porque um Evento Kaizen é de curta duração e envolve as equipes diretamente, gerando grande engajamento. Na imagem abaixo, a equipe de um Evento Kaizen para redução do tempo de setup de máquina. Caso real que contou com o suporte da Kimia.

Outro ponto importante é considerar que um Evento Kaizen é bastante recomendado em situações em que não são requeridos grandes investimentos ou esforço de coleta ou análise de dados são. O grande foco é a implementação! E esse é o caso de trabalhos de redução do tempo de setup de máquina.

Sim! Ainda que alguns investimentos, em geral em dispositivos e correções de problemas existentes nas máquinas, possam ser realizados e recomendados em alguns casos, a maioria das melhorias implementadas para reduzir o setup DEPENDEM BASICAMENTE DO MÉTODO DE TRABALHO. E o Evento Kaizen é uma excelente abordagem para desenvolver novos processos e procedimentos!

Deixar que essa atividade seja realizada somente por um especialista em processos, utilizando uma abordagem de ‘engenharia industrial’ (“uns definem como o trabalho deve ser realizado, outros apenas executam”) apresenta várias dificuldades.

Por não gerar envolvimento, normalmente existe resistência das equipes ainda que as soluções propostas sejam possíveis e corretas. Nada melhor do que deixar a própria equipe operacional definir seus procedimentos! Aos especialistas em processo caberá apenas suportar a elaboração dos novos procedimentos.

Assim, em um evento de até 5 dias sua equipe poderá ‘derrubar’ o tempo de setup de máquina de maneira significativa, mediante pouco ou nenhum investimento, entregando um resultado de impacto.

A imagem a seguir mostra um exemplo de agenda de trabalho a ser realizada em um Evento Kaizen para redução do tempo de setup de máquina. Confira! Já seguimos esse roteiro inúmeras vezes junto a nossos clientes, sempre com resultados significativos.

Essa dinâmica de trabalho é bastante simples. Após a abertura do kaizen e um treinamento inicial para que a equipe conheça o Método SMED (já descrito anteriormente), uma sequência de observações de setups de máquina são realizadas. Toda vez que isso acontece, novos problemas e oportunidades vão sendo detectados e discutidos.

Assim, a cada novo setup acompanhado, vão sendo realizados testes práticos, de forma a verificar se determinadas condições e diferente método de trabalho permitem que o tempo de setup seja reduzido. Dessa forma, pode-se ‘provar’ que é possível realizar as atividades de setup em menos tempo.

A cada setup, todos os passos do Método SMED que apresentamos podem ser seguidos. É como se cada um deles fosse um ‘Ciclo PDCA‘, propondo hipóteses, realizando testes e validando os resultados alcançados.

Cria-se assim uma sistemática de ‘teste-aprendizado-sistematização’, permitindo a criação de um processo padronizado, sempre melhor do que o padrão anterior. Caberá a equipe responsável pelas atividades de setup (líderes e operadores) reproduzir, posteriormente, as atividades de setup tal e qual foi realizado durante o evento kaizen. Por outro lado, a equipe que participou do kaizen deve atuar para que essas condições estejam disponíveis e sejam atendidas.

Reforçando, para não ficar dúvida: em somente 5 dias é possível implementar ações capazes de reduzir o tempo de setup de máquina de maneira significativa?

Sim! Além disso, se necessário, uma pequena atividade adicional de preparação prévia do Evento Kaizen deve ser realizada, muito mais com o objetivo de medir o tempo médio de setup para estabelecer um ‘baseline’ comparativo, e entender os tipos de problemas existentes, podendo assim escalar a melhor equipe para participar do Evento Kaizen. Mas esse é um trabalho que deve durar de 1 a 2 dias, não mais do que isso. Todo Evento Kaizen exige planejamento.

Assim, reforçamos que o Evento Kaizen entrega esses resultados no curtíssimo prazo!

Essa dinâmica de trabalho, bastante simples, é capaz de entregar resultados consistentes em termos de redução do tempo de setup de máquina. Como dissemos anteriormente, já realizamos Eventos Kaizen com esse objetivo em empresas com vários tipos de processos (usinagem, montagem, impressão, extrusão, injeção, estamparia, indústria papeleira, processos contínuos, textil, etc) e TAMBÉM PODEMOS FAZER O MESMO EM SUA EMPRESA.

Suportamos as empresas realizando a capacitação técnica da sua equipe quanto ao Método SMED e também atuamos realizando a coordenação técnica durante os 5 dias do Evento Kaizen, ‘ombro a ombro’ com a sua equipe. Entre em contato (CLIQUE AQUI) para saber mais.

Workshop SMED (uma abordagem alternativa, quando um Evento Kaizen não é possível)

Em algumas situações, não é possível realizar um Evento Kaizen, e por um motivo muito simples: o tempo de setup é longo demais!

Se voltarmos e observarmos novamente a figura acima que explica a dinâmica de um Evento Kaizen, dá para ver que todos os dias a lógica básica envolve acompanhar um setup e realizar testes práticos para as melhorias propostas. Assim, isso pode ser realizado diariamente quando um setup leva até umas 3 horas de duração, aproximadamente.

Entretanto, frequentemente nos deparamos com setups com duração 6, 8 e às vezes mais de 12 horas. Nesses casos, não dá para seguir essa dinâmica e fazer isso diariamente.

Assim, para longos setups, é recomendado realizar um Workshop SMED. A diferença básica é que em vez de observar os setups in loco, algum ‘facilitador’ deve filmar a atividade acontecendo e registrar isso de maneira que o setup possa ser entendido ‘em uma página’ (para ter visão geral ou sistêmica). Essa análise prévia deve servir de base para a discussão no Workshop SMED.

Importante destacar que, com essa abordagem, o Método SMED será seguido da mesma maneira, mas tornaremos o workshop mais dinâmico (assistir setups com longas horas de duração é uma atividade um pouco maçante e até cansativa….acredite, já fizemos isso!).

Assim, em vez de assistir in loco, a equipe participante do workshop irá observar essa ‘tabulação’ e os “melhores momentos” registrados em vídeo, deixando os problemas evidentes. A imagem abaixo ilustra essa atividade (realizada junto ao cliente).

Importante mencionar que, mesmo já tendo assistido a filmagem do setup, esse ‘facilitador’ não deve antecipar as sugestões de melhoria e mudanças de procedimentos. Isso permanece como uma responsabilidade da equipe envolvida. Sempre trabalhe privilegiando o envolvimento das pessoas. Isso é tão importante quanto conhecimento técnico!

Obviamente, o esforço de preparação para um Workshop SMED é maior do que a preparação necessária para um Evento Kaizen com o mesmo objetivo.

6) O QUE FAZER APÓS APLICAR O MÉTODO SMED E DEFINIR UM PADRÃO DE SETUP?

Essa é uma questão importante. Qual o próximo passo?

Normalmente a implementação inicia por uma máquina piloto e, após os resultados serem colhidos, as empresas passam a realizar uma ‘replicação’ das melhorias em outras máquinas. E isso é natural, seja porque podem haver máquinas exatamente iguais à máquina piloto, mas também porque mesmo que existam diferenças entre as máquinas, há vários pontos comuns ao setup quando se trata de uma mesma operação industrial. O padrão criado poderá ser aplicado, ainda que exija alguns ajustes.

Mas fica nisso? Não, tem mais! Quando se estabelece um padrão para realização do setup, define-se uma sequência de atividades (um ‘passo a passo’), e também é possível estabelecer tempo de referência para realização dos setups.

Assim, pode-se monitorar o processo de duas maneiras. A primeira é de modo mais gerencial. A ideia é avaliar os tempos de setup realizados versus os tempos conforme o padrão estabelecido (meta de tempo). Pode-se fazer isso através de relatórios de sistema, ‘BIs’ ou uma análise dos apontamentos de produção.

Mas também é possível estabelecer uma gestão visual dos resultados. A imagem abaixo mostra um exemplo real de quadro de gestão, onde os tempos são registrados e comparados ao padrão (nesse caso, existem 3 tempos de referência, conforme o tipo de setup realizado, mais ou menos complexo).

Seja qual for a forma de monitoramento, o importante é que seja realizado e os resultados analisados.

Todas as vezes que um setup realizado excede o tempo padrão (meta de tempo), pode ser gerada uma análise para entender porque o tempo foi excedido. E claro, ações corretivas podem ser geradas, com o objetivo de estabilizar o processo e evitar que o mesmo problema se repita.

No quadro exemplificado acima, do lado direito, existem formulários preenchidos por cada turno de produção, de forma que os desvios no tempo de setup são registrados (uma ocorrência, preenchida com caneta vermelha), para que possam permitir uma análise posterior por uma equipe multifuncional.

Isso é muito importante, uma vez que os mais diversos problemas do processo (de máquina, de dispositivo/ferramenta, na informação/documentação técnica, na matéria prima, no método de trabalho, etc) poderão gerar tempos de setup que excedem a meta.

A segunda maneira de monitorar o processo é mais operacional. Funciona como uma auditoria. Se existe um ‘passo a passo’ definido para realizar o setup, pode-se auditar a realização de um setup real, de forma que o cumprimento do padrão de trabalho estabelecido seja avaliado. Nesse caso, estamos avaliando também o treinamento da mão de obra envolvida, considerando que o setup precisa ser realizado conforme um método estabelecido. Da mesma maneira, ações corretivas podem ser necessárias.

Essa auditoria também fortalece uma cultura para a padronização e consolidação dos setups rápidos em qualquer empresa.

Ao realizar esse monitoramento, das duas formas mencionadas anteriormente, estamos migrando de uma atividade que iniciou como um projeto (aplicação do Método SMED em um máquina) para um Programa SMED, com indicadores, responsáveis e ações a serem gerenciadas.

Todas essas condições estabelecem a base para um processo de melhoria contínua, não somente uma melhoria inicial.

7) COMO A KIMIA CONSULTORIA PODE AJUDAR A SUA EMPRESA A APLICAR O MÉTODO SMED E REDUZIR O TEMPO DE SETUP?

Nossa equipe já realizou dezenas de trabalhos com o objetivo de reduzir o tempo de setup de máquina. Temos grande experiência aplicando o Método SMED.

Podemos suportar sua empresa das seguintes maneiras:

- Com uma atuação mais pontual, PODEMOS CAPACITAR SUA EQUIPE a entender o Método SMED e aplicá-lo por conta própria. As seções de treinamento podem ser realizadas de maneira presencial ou remota, conforme a necessidade.

- Se sua empresa não tem experiência na aplicação do Método SMED e DESEJA SUPORTE EM TODA A IMPLEMENTAÇÃO, nossos consultores podem atuar ‘ombro a ombro’ com sua equipe, realizando toda a condução das atividades e coordenação técnica do projeto, seja ele em formato de Evento Kaizen ou Workshop SMED. Essas abordagens sempre geram resultado! O suporte a toda a implementação também inclui o treinamento da sua equipe no Método SMED.

Vamos conversar sobre as necessidades da sua empresa? CLIQUE AQUI PARA FALAR COM NOSSA EQUIPE!

8) CONCLUSÃO

Como foi amplamente discutido, a aplicação do Método SMED (“Single Minute Exchange of Die” ou “Troca de ferramenta em um dígito” ou “Troca rápida de ferramenta”) entregas resultados consistentes em termos de redução do tempo de setup de máquina. E ainda não exige grandes investimentos e pode ser aplicado no curtíssimo prazo.

Também destacamos a grande colaboração que essa melhoria pode ter no atendimento ao cliente, redução dos leadtimes de entrega e redução dos estoques de materiais. Tudo isso impacta diretamente e de maneira positiva o resultado financeiro de sua empresa.

Qualquer empresa que esteja aplicando a Metodologia Lean deve considerar a redução dos tempos de setup de máquina como uma iniciativa chave. São muitos benefícios e estes não podem ser desconsiderados.