Projeto de layout industrial: como fazer?

Um bom projeto de layout industrial, ou de fábrica, pode ser um grande facilitador para sua empresa ganhar produtividade e atender bem seus pedidos e clientes. Ao mesmo tempo, se algumas decisões erradas forem tomadas, o layout industrial também pode gerar muitos problemas para sua operação.

Independente se estamos falando de uma nova fábrica ou operação, ou da mudança para melhor de um layout existente, devem ser aplicados conceitos enxutos do Lean Manufacturing em sua concepção, de forma a permitir uma operação com elevados níveis de eficiência.

É claro que começar do zero e criar um bom layout para uma nova operação pode ser mais fácil, pois temos mais condições de contornar as restrições existentes (às vezes, o prédio não foi nem construído e o projeto pode ser ajustado!). Ainda assim, melhorar um layout já existente pode trazer grandes benefícios para sua empresa.

Importante lembrar que, na indústria, frequentemente a escala de produção é elevada, com milhares ou milhões de unidades produzidas por ano em cada empresa. Para isso, boa parte das atividades são repetitivas e a redução no tempo de movimentação dos colaboradores, mesmo que da ordem de poucos segundos, pode fazer a diferença do ponto de vista da produtividade da mão de obra. E o projeto de layout industrial tem tudo a ver com isso!

Nesse artigo, vamos discutir os seguintes temas (CLIQUE NOS LINKS LOGO ABAIXO PARA IR DIRETAMENTE A CADA SEÇÃO):

– O QUE É O LAYOUT INDUSTRIAL?

– QUAIS OS PROBLEMAS GERADOS POR UM PROJETO DE LAYOUT INDUSTRIAL RUIM?

– COMO RECONHECER UM PROJETO DE LAYOUT INDUSTRIAL RUIM?

– COMO FAZER UM PROJETO DE LAYOUT INDUSTRIAL PASSO A PASSO

>> Passo 1) Definir as expectativas, premissas e restrições para o projeto do layout industrial

>> Passo 2) Definir um fluxo enxuto que possa ser refletido no projeto do layout futuro

>> Passo 3) Usar o VSM para quantificar os recursos necessários

>> Passo 4) Criar diferentes conceitos de layout (ou layouts conceituais)

>> Passo 5) Criar o projeto de layout detalhado

>> Passo 6) Planejar a implementação do layout industrial

– O QUE MAIS VOCÊ PRECISA SABER PARA CONDUZIR UM PROJETO DE LAYOUT INDUSTRIAL?

Continue a leitura para entender mais.

O QUE É O LAYOUT INDUSTRIAL?

O termo ‘layout’ é normalmente definido como o ‘arranjo físico’ de uma operação, considerando a disposição das máquinas e postos de trabalho, bem como o uso do espaço disponível. Assim, um ‘layout industrial’ diz respeito a maneira como esse espaço físico é ocupado e utilizado em uma operação industrial.

Entretanto, realizar o desenho (ou o design) de um layout industrial, novo ou em uma fábrica já existente, é uma atividade extremamente complexa, uma vez que o número de variáveis consideradas e decisões tomadas é bastante grande. A atividade, sem dúvida, merece o status de ‘projeto’, considerando o esforço necessário, equipe de projeto, cronograma, orçamento, escopo, etc (CLIQUE AQUI PARA SABER MAIS SOBRE O GERENCIAMENTO DE PROJETOS).

O projeto de um layout industrial (ou seu desenho final) deve estar fortemente relacionado a maneira como a operação será realizada. Assim, não se limita a distribuir as máquinas e postos de trabalho de acordo com a sequência de atividades do processo, mas deve considerar outras variáveis, tais como:

- o método e a necessidade de espaço para abastecimento de materiais;

- intervenções de manutenção;

- espaço para estoques de matérias-primas, itens intermediários ou em processo e produto acabado;

- a maneira como a empresa pretende atender seus pedidos (produzir para estoque ou sob encomenda);

- volumes produzidos e vendidos;

- nível de customização x padronização dos produtos;

- perspectiva de crescimento ou diminuição da demanda ao longo do tempo;

- turnos de produção planejados.

Para citar algumas das variáveis, existem várias outras. Assim, projetar um layout É UMA ATIVIDADE DE ENGENHARIA INDUSTRIAL, NÃO APENAS UM ‘DESIGN’. A imagem abaixo também confere uma visão adicional sobre O QUE É e O QUE NÃO É um projeto de layout industrial, e grande complexidade envolvida nessa atividade. Reserve alguns instantes para avaliá-la.

Importante destacar que esse grande número de variáveis torna um projeto de layout industrial muito particular, quase único e diferente de outras empresas ainda que do mesmo segmento (já realizamos projetos em empresas concorrentes, com máquinas e produtos semelhantes, mas com necessidades de layout distintas entre si).

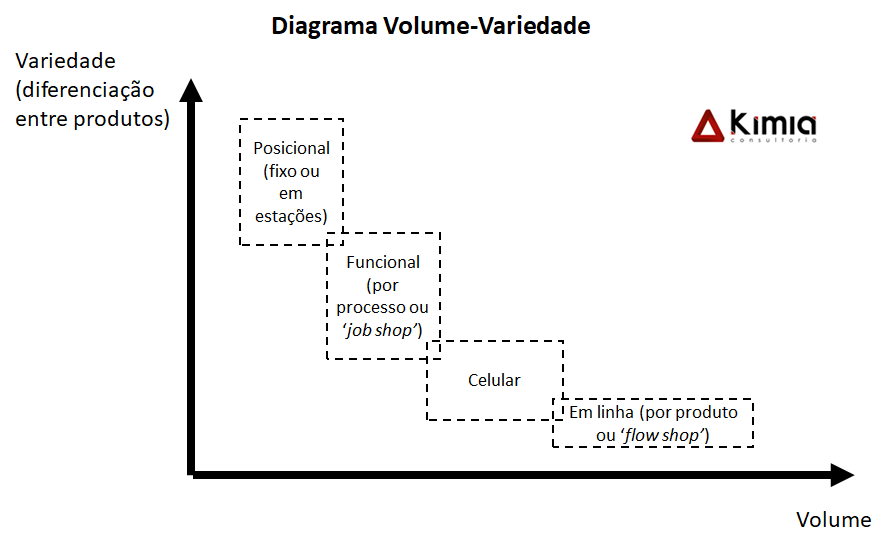

Existem 4 tipos de arranjos de layout mais utilizados. São eles:

-

- Layout em linha, por produto ou ‘flow shop’. Utilizado para produtos de alto volume e com baixo nível de diferenciação entre si. Podem entregar alta produtividade mas são pouco flexíveis. As conhecidas ‘linhas de montagem’ ou ‘linhas transfer’ (de automação rígida) são exemplos de layouts em linha.

- Layout celular. Um meio termo entre um layout em linha e um layout funcional. Tem maior flexibilidade do que os layouts em linha (em termos de diferenciação do produto e possibilidade de adequação à variações de demanda), mas com grupos menores de máquinas. Também proporcionam soluções de alta produtividade (mais de uma máquina operada simultaneamente por uma mesma pessoa), especialmente quando é possível converter um layout funcional em um layout celular. Quando isso ocorre, a melhoria do fluxo produtivo é muito evidente.

- Layout funcional, por processo ou ‘job shop’. Normalmente, envolvem grupos de máquinas semelhantes em uma mesma área da empresa. Não existe um fluxo produtivo tão definido, com frequência tendo um operador fixo em cada máquina. Podem não proporcionar layouts de alta produtividade, mas muito flexíveis, atendendo a fabricação de produtos muito diferentes.

- Layout posicional, fixo ou em estações. Normalmente utilizados para produtos muito diferentes entre si, às vezes com lotes de uma peça. Bens de capital são normalmente produzidos dessa maneira, com produtos parados ou com poucas movimentações ao longo de todo o processo de fabricação. O produto permanece parado, as pessoas e materiais são aproximados do local onde se encontra o produto.

O diagrama abaixo ‘volume-variedade’ fornece uma visão conceitual dos tipos de layout e sua aplicação.

É importante ter as possibilidades de arranjos em mente, de forma que cada um seja aplicado na situação adequada. Mas também é importante destacar que normalmente uma empresa não utiliza somente um tipo de arranjo em sua fabricação. Muito comumente utilizados 2 ou 3 arranjos possíveis na mesma instalação.

Por exemplo. Recentemente projetamos o layout de um fabricante de itens de ‘linha branca’ (refrigeradores). O processo de montagem do produto acabado é realizado em layout por produto (existe uma linha de montagem, com um fluxo bem definido).

Mas a fabricação de componentes era realizada com um arranjo funcional. Existia um grupo de injetoras para a fabricação de peças plásticas com dimensionais diversos. E também um grupo de prensas para a fabricação de peças estampadas.

Ainda na mesma empresa de refrigeradores, era possível identificar células de componentes ou fabricação do gabinete interno (célula com processo de termoformagem, corte e acabamento).

A conexão entre os processos clientes e fornecedores (e seus tipos de arranjo) precisa ser bem estabelecida durante o projeto de layout. Isso é realizado através de um bom Mapeamento de Fluxo de Valor (CLIQUE AQUI PARA SABER MAIS), que sempre deve preceder o projeto de layout. Falaremos mais sobre isso mais adiante. Não existe meio para projetar um layout REALMENTE ENXUTO sem um fluxo de valor enxuto.

Nesse artigo, estaremos tratando da instalação industrial como um todo, de maneira sistêmica, de porta a porta (do recebimento à expedição). Não serão abordadas questões como a localização do galpão ou terreno (que deveria analisar principalmente aspectos logísticos mas, infelizmente, precisa priorizar aspectos tributários devido a legislação caótica do Brasil). CLIQUE AQUI PARA SABER MAIS SOBRE A LEAN LOGISTICS.

E também, não estaremos focados nos detalhes de um posto de trabalho individual, ainda que questões de abastecimento de materiais devem ser consideradas mesmo sob uma perspectiva mais macro (agregada). Nosso objetivo é o projeto de layout como um todo, com visão sistêmica.

QUAIS OS PROBLEMAS GERADOS POR UM PROJETO DE LAYOUT INDUSTRIAL RUIM?

Nessa seção, detalharemos alguns dos problemas que podem ser gerados por um projeto de layout industrial ruim. Da mesma maneira, pense em todos os problemas que podem ser evitados por um layout bem projetado e eficiente (um bom layout pode ser um ‘grande matador de desperdícios!‘).

Como será fácil perceber, isso pode ser traduzido em impacto direto no custo, no atendimento ao cliente e no resultado financeiro da sua empresa. São eles:

- Movimentação excessiva, que gera perda de tempo dos operadores com caminhadas, equipe de movimentação (abastecedores) superdimensionada, custo excessivo com empilhadeiras, etc. Provavelmente, essa é a perda mais evidente.

- Desperdícios e retrabalho de forma geral no processo. Grandes estoques desnecessários, baixa produtividade, desorganização e baixa qualidade (para saber mais sobre os ‘7 desperdícios do Lean’, CLIQUE AQUI).

- Problemas ergonômicos/doenças ocupacionais nos colaboradores devido a ambiente escuro, mal ventilado, quente e postos de trabalho inadequados.

- Acidentes devido a obstáculos, piso escorregadio, risco de cortes, etc. Acidentes geram custos com afastamentos, absenteísmo e baixo moral da equipe.

- Dificuldade em visualizar e gerenciar o fluxo produtivo. Um layout confuso torna difícil enxergar os problemas. Desorganização torna mais difícil o estabelecimento de padrões de trabalho (CLIQUE AQUI PARA SABER MAIS SOBRE PADRÕES)

- Prejudica o atendimento ao cliente e gera atrasos de entrega.

- Custo elevado para adequação do layout existente, considerando que uma perspectiva de crescimento não foi anteriormente avaliada (em geral, gera os famosos ‘puxadinhos’, com um layout claramente inadequado ou improvisado).

A relação anterior não cobre todos os problemas existentes, somente alguns recorrentes.

COMO RECONHECER UM PROJETO DE LAYOUT INDUSTRIAL RUIM?

Essa seção tem o objetivo de auxiliar a realização de um diagnóstico rápido sobre o projeto de layout industrial existente. Ou seja, considerando os pontos destacados a seguir, uma maneira de avaliar a qualidade do layout é verificar se estes podem ser detectados no chão de fábrica da sua empresa. A lista de pontos não é exaustiva, mas podemos dizer que quanto mais pontos forem detectados (e com maior facilidade forem detectados), maiores as evidências de que o layout existente tem problemas. São eles:

- Grandes movimentações dos operadores, seja durante a realização das operações, seja durante atividades como o setup de máquina ou movimentação do produto para o processo seguinte do fluxo produtivo;

- Contrafluxo. Ou seja, a movimentação dos materiais (ou a sequência de operações ao longo do fluxo) não segue um sentido único ou algo próximo a isso;

- Corredores obstruídos com frequência; materiais armazenados em locais que ocupam os corredores, ainda que parcialmente;

- Dificuldade para se movimentar ou acessar facilmente os postos de trabalho. Atividades acabam sendo realizadas mais lentamente do que deveriam (isso inclui a atividade produtiva, manutenção de equipamentos, separação, movimentação e abastecimento de materiais, etc);

- Espaço sobrando em algum lugar (não é positivo, já que acaba sendo ocupado com algo desnecessário, especialmente estoques em processo) ou faltando em outros para realizar as atividades corretamente e com boa ergonomia e produtividade;

- Dificuldade para aproveitar bem a mão de obra disponível (esperas no ciclo dos operadores podem até ser detectadas, mas não existir meio para serem aproveitadas com a realização de outras operações em local próximo);

- Pouca flexibilidade para se ajustar a variações de volume (alterar facilmente a quantidade de máquinas e operadores necessários no processo); capacidade produtiva fica ‘engessada’;

- Recebimento e expedição dos produtos ser realizada no mesmo local ou doca (normalmente, nesses casos, existe um contra fluxo);

- Ter que alugar um galpão adicional para comportar a necessidade de espaço (prédio próximo ou barracão de lona), sem ter realizado um aumento significativo do volume produzido; isso pode acontecer por alguma mudança no processo produtivo ou de logística interna, sem que o layout seja adequado a ela;

- Riscos de segurança (pontos cegos, cruzamentos de fluxos, compartilhamento de espaço entre pessoas e recursos de movimentação, manipulações do produto em excesso e com risco às pessoas);

- Problemas de qualidade no produto (riscos, golpes, danos à superfície, etc) devido ao excesso de manipulação do produto durante a armazenagem ou movimentação; em empresas que produzem produtos de grande tamanho (como colchões, geladeiras ou outros utensílios domésticos), esse é um problema recorrente;

- Máquina de grande produtividade e complexidade sendo utilizada em processos com cadência muito mais lenta (em geral, geram grandes estoques em processo e fluxo compartilhado entre produtos);

- Uso de empilhadeiras dentro do processo produtivo. À exceção de itens de grande peso e volume, um bom layout permite que toda a movimentação dos materiais em processo seja feita sem grande necessidade de recursos para movimentação (racks com roletes e carrinhos podem suprir toda a necessidade).

Conseguiu reconhecer alguns desses pontos em sua empresa? Se sim, existe uma boa oportunidade a ser explorada em termos de projeto de layout industrial.

A seguir, iremos descrever os detalhes sobre como fazer o projeto de layout industrial. Se preferir, entre em contato com nossa equipe CLICANDO AQUI e entenda como podemos ajudar sua empresa a ganhar produtividade com um novo layout.

COMO FAZER UM PROJETO DE LAYOUT INDUSTRIAL PASSO A PASSO

Após essa ‘introdução’, vamos agora detalhar como o projeto de layout industrial deve ser realizado. As etapas descritas a seguir apresentam o PASSO A PASSO realizado nos projetos desenvolvidos pela Kimia junto a seus clientes. Como dito, cada projeto de layout é único e as particularidades de cada operação devem ser consideradas. Ainda assim, podemos dizer que esse método descreve as linhas gerais para esse tipo de projeto.

Passo 1) Definir as expectativas, premissas e restrições para o projeto do layout industrial

Antes de iniciar o projeto do layout industrial, devemos definir bem o que é esperado e quais os requisitos a serem considerados. Essas definições devem ser estabelecidas pela liderança da empresa (gerentes, diretores e operação) e irão, posteriormente, nortear o desenho do layout.

As expectativas refletem em que estágio ou condição queremos chegar (é uma visão do futuro).

As premissas estabelecem alguns fatos que serão assumidos como verdadeiros, ainda que exista um risco de não se confirmarem.

As restrições definem situações que não podem ser consideradas como uma alternativa. Algo que não pode ser realizado ou proposto no projeto.

(os conceitos acima estão bastante simplificados, para mais informações sobre premissas e restrições, consulte o manual de gerenciamento de projetos – PMBOK)

A seguir, alguns exemplos dessas condições que poderiam ser estabelecidas em um determinado projeto:

- Não construir ou ampliar área fabril (RESTRIÇÃO);

- Não mudar o local de determinada máquina, considerando a dificuldade ou longo prazo esperado para essa atividade (RESTRIÇÃO);

- Não considerar investimentos em novas máquinas (RESTRIÇÃO);

- Demanda futura será 20%, 30% ou 50% maior ou menor (PREMISSA);

- Fábrica deverá trabalhar em 1 ou 2 turnos, eliminando o terceiro turno (EXPECTATIVA);

- Considerar que ‘o novo layout’ deverá estar apto a produzir novos produtos, com maior ou menor complexidade e dimensional (EXPECTATIVA);

- Não armazenar produtos de diferentes tipos no mesmo ambiente. Isso pode ocorrer para alimentos e bebidas e materiais de limpeza. E também para produtos com diferentes graus de risco (RESTRIÇÃO);

- “Não DESEJAMOS ter tráfego de empilhadeira na área de produção, somente no recebimento e expedição” (EXPECTATIVA);

- Agora, a mesma situação anterior, porém dita de outra forma. “Não PODERÁ haver tráfego de empilhadeira na área de produção, somente no recebimento e expedição” (RESTRIÇÃO);

Enfim, a lista de condições acima contém exemplos de expectativas, premissas e restrições. Inúmeras outras podem existir. O mais importante é entender que, se um destes itens for alterado, excluído ou incluído ao longo do projeto do layout industrial, pode-se esperar grande retrabalho, já que a solução que estiver em desenvolvimento poderá ser radicalmente alterada.

Assim, é importante destinar algum tempo do projeto para que esse direcionamento seja realizado. De fato, essas definições podem ser consideradas até ‘estratégicas’.

O projeto do layout industrial também reflete uma expectativa de como a operação será realizada. Assim, essa ‘visão do futuro’ precisa estar bem estabelecida, para servir como o ‘norte’ de todo o trabalho.

Passo 2) Definir um fluxo enxuto que possa ser refletido no projeto do layout futuro

Como pontuado, o layout a ser projetado deve refletir a maneira como a operação irá acontecer, independente se estamos falando de uma nova operação ou de uma mudança em um layout já existente. E isso inclui vários aspectos.

Na prática, todos esses aspectos podem (e devem!) ser considerados e consolidados em um mapeamento de fluxo de valor (Value Stream Mapping ou VSM, CLIQUE AQUI PARA SABER MAIS). Sim, o desenho do layout deverá ter como base um VSM, e isso nos permite não só conhecer a sequência de operações de cada produto, mas também já definir como os processos estarão conectados entre si.

A imagem a seguir ilustra um caso real de VSM utilizado com esse objetivo.

Exemplo: considerando um conjunto de operações que fazem parte de um produto, estes trabalham em fluxo contínuo ou em lotes? O VSM permite tomar essa decisão que posteriormente deverá ser refletida no layout. Operações realizadas em fluxo precisam ser realizadas umas próximas das outras, como uma linha ou célula. Importante entender que o VSM não gera nenhuma proposta de layout, mas determina como este deve ser projetado.

Além disso, em situações de mudança de um layout existente, ganha-se a oportunidade de primeiro repensar, reprojetar e certamente otimizar como o processo deve ser. Uma vez que iremos mudar máquinas e postos de trabalho de lugar, aproveitamos para criar um processo mais enxuto. Dito de outra forma (para o leitor que está familiarizado com o VSM), o novo layout deve refletir o mapa do estado futuro elaborado (e otimizado), e não o mapa do estado atual (como é hoje).

Assim, temos a chance de resolver boa parte dos problemas existentes no layout, em vez de replicá-los em outro lugar!

Sempre que realizamos primeiro um VSM, garantimos que o projeto irá privilegiar um conceito de layout por produto (em linhas ou células), com estoques reduzidos, menor necessidade de espaço para armazenamento de materiais e tempos de resposta reduzidos.

Um layout organizado por tipo de processo fica restrito a operações que são realizadas em lotes e/ou com fluxos produtivos compartilhados (ou seja, que abastecem fluxos de diferentes famílias de produtos).

Para exemplificar, uma empresa que possui processos de montagem pode realizar essas operações em linhas de montagem (layout por produto). Também pode ter fabricação de componentes, que serão posteriormente montados, em células de manufatura (layout por produto). Processos de injeção e estamparia são normalmente mais rápidos do que processos de montagem, de forma que podem abastecer diversas linhas (fluxo compartilhado). Assim, acaba-se criando uma área específica com várias injetoras ou várias prensas (layout por processo).

Na prática, os diferentes tipos de layout (layout por produto, layout por processo ou até o layout posicional) acabam coexistindo em uma mesma instalação produtiva. O importante é garantir um fluxo enxuto com o uso de um VSM. O novo layout deverá resolver problemas existentes no layout atual e permitir uma operação mais produtiva, esse é o aspecto mais importante.

O projeto de um layout REALMENTE LEAN (ENXUTO) DEPENDE DESSA ANÁLISE COM BASE EM UM BOM VSM. E isso vale tanto para um layout já existente e que precisa ser modificado, como para um projeto de uma nova operação (nova empresa ou unidade).

Passo 3) Usar o VSM para quantificar os recursos necessários

Esse é um desdobramento do item anterior, também baseado uso do VSM (CLIQUE AQUI PARA SABER MAIS). Todos os recursos necessários devem ser quantificados. Mas como isso deve ser realizado?

Uma vez que um VSM reúne todas as informações do processo (tempos de máquina, tempo takt ou ritmo do processo, número de operadores, número de máquinas, número de postos de trabalho manuais, necessidade de recursos e pessoas para movimentação, etc), já saberemos quais recursos deverão ser distribuídos na área industrial disponível, e como estes estarão organizados (em fluxo ou em lotes).

Sem esse tipo de análise e informação, como saber se não estaremos sub ou superdimensionando os recursos? Poderemos até deixar uma máquina de fora e achatar a capacidade produtiva da operação! Ou mesmo investir em uma máquina sem necessidade!

Da mesma forma, o VSM também nos ajuda a definir qual a estratégia de atendimento ao cliente, se para estoque (MTS ou make-to-stock) ou sob encomenda (MTO ou make-to-order). Na prática, isso nos ajuda a definir qual a necessidade de espaço para estoques de matéria-prima, produto acabado e material em processo, além de especificar em que ponto do processo estes serão necessários.

E claro, também saberemos estimar qual será a capacidade produtiva e a produtividade da mão de obra esperada desse novo layout, já que os recursos foram todos definidos pelo VSM.

É possível perceber como o layout industrial já está ‘sendo concebido’ sem nem ao menos termos iniciado qualquer desenho? Ele ainda não começou a ser criado, mas já conhecemos vários de seus requisitos!

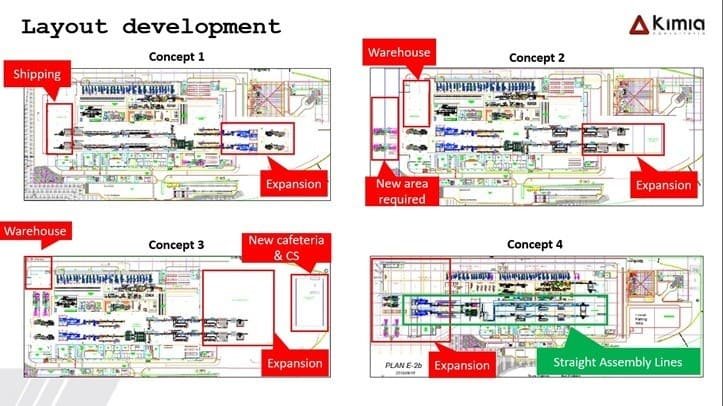

Passo 4) Criar diferentes conceitos de layout (ou layouts conceituais)

Enfim, podemos iniciar o desenho do layout e o arranjo dos recursos dentro da área industrial disponível.

Cada conceito elaborado tem como objetivo propor um layout que facilite o ganho de eficiência da operação. Mas como podemos ‘ganhar eficiência’? Na prática, listamos aqui alguns requisitos que devem ser atendidos com esse objetivo:

- O layout deve ser orientado pelo processo e também pela sequência de operações para sua fabricação. O VSM elaborado (passo 2 já apresentado) e a estrutura de produto estabelecida pela engenharia devem ser considerados.

- Além disso, devemos pensar em um desenho ‘lógico’ do layout, que permita a operação ser realizada com poucas movimentações de materiais e pessoas, sem contrafluxo e com conexões claras entre entradas e saídas (relação entre ‘processo fornecedor’ e ‘processo cliente’).

- Por fim, devemos lembrar que, em se tratando de layout, não basta definir a posição das máquinas e postos de trabalho, também devemos pensar no espaço necessário para materiais em processo, abastecimento/retirada de materiais e toda a movimentação existente. De fato, grandes estoques geram desperdícios (no fluxo de caixa, de espaço físico, estrutura de armazenamento, etc), mas ainda sim são necessários na quantidade adequada. O trabalho prévio de mapeamento de fluxo de valor (VSM) precisa deixar isso claro e bem calculado.

A mesma lógica de otimização deve ser considerada para as atividades de armazenamento (estoques), privilegiando o posicionamento de materiais de alto giro (consumo elevado e de alta frequência), de forma que estes estejam posicionados em locais de fácil acesso e reduzida movimentação. Itens de baixo giro até podem ser armazenados em locais menos favoráveis, uma vez que serão utilizados com baixa frequência.

Além do volume total a ser armazenado, importante avaliar o tamanho do mix de produtos. Se o mix é reduzido, pode-se ‘tolerar’ acesso direto a um número menor de endereços de estoque, uma vez que os itens são semelhantes entre si (caso típico de estoque de matérias primas, de baixa variedade). Entretanto, se o mix é elevado, precisamos ter acesso direto a praticamente todos os endereços, sem necessidade de movimentação adicional (caso típico de estoque de produto acabado, de alta variedade).

Com esses requisitos em mente, o importante é criar diferentes conceitos de layout, com características bem distintas entre si. Esses layouts chamados ‘conceituais’ ou ‘layouts em blocos’ ainda não são alternativas viáveis a serem futuramente implementadas (ainda assim, já devem ser elaborados em escala, usando um software como o AutoCAD ou similar).

Na prática, não devemos nos preocupar com os detalhes de como cada máquina deve estar posicionada dentro de uma célula ou grupo de máquinas. O foco deve ser propor diferentes locais para o grupo de máquinas ou postos de trabalho como um todo dentro da área fabril.

Além disso, podemos pensar em diferentes posições para áreas de expedição e recebimento como um todo, de forma que o fluxo produtivo possa ser avaliado com diferentes direções e sentidos. Isso é representado na imagem a seguir. As propostas são radicalmente diferentes entre si.

Por vezes, a criação de diferentes conceitos pode envolver outros recursos, mais visuais. Na imagem abaixo, mostramos um caso real de projeto de layout conceitual feito através de uma ‘maquete’. Se observar bem, dá para perceber que ela está em um ambiente industrial. Exatamente para envolver mais pessoas na discussão, mesmo que elas não saibam utilizar um ferramenta como um AutoCAD.

Neste caso, os conceitos foram elaborados movimentando os templates das máquinas à mão e, somente ao final, desenhados utilizando um software.

Você pode estar se perguntando o que os diferentes ‘layouts conceituais’ agregam ao trabalho, já que ainda não são alternativas viáveis? Essa é uma boa pergunta!

Layouts conceituais permitem várias visões diferentes sobre como resolver os problemas existentes no layout atual. Também nos permitem analisar os prós e contras de cada conceito (já que dificilmente um conceito é todo ruim e outro conceito só tem pontos fortes).

Essa avaliação deve considerar vários aspectos, tais como:

- Movimentação de materiais reduzida;

- Áreas disponíveis para estoque;

- Adequação a NRs (normas regulamentadoras), BPF (Boas práticas de fabricação), etc;

- Clareza do fluxo produtivo;

- Existência de espaços para áreas administrativas, sanitários, vestiários (estes últimos também seguem normas regulamentadoras);

- Áreas onde está prevista a circulação de caminhões e empilhadeiras;

- Local destinado para as ‘utilidades’ (compressores, cabine elétrica, etc) e o locais de uso de ar comprimido, energia elétrica, etc;

- Considerar a necessidade de adequação de aspectos estruturais, ‘pé direito’ do galpão, etc;

- Possibilidade de expansão futura, em caso de crescimento da demanda além do previsto. O ideal é que layout projetado permita a expansão em pequenas etapas (‘steps’), cada uma acionada a medida que percentuais de crescimento vão sendo previstos ou confirmados, sem sermos obrigados a repensar todo projeto ou ter que ‘criar puxadinhos’ no layout existente (normalmente com um fluxo produtivo ruim).

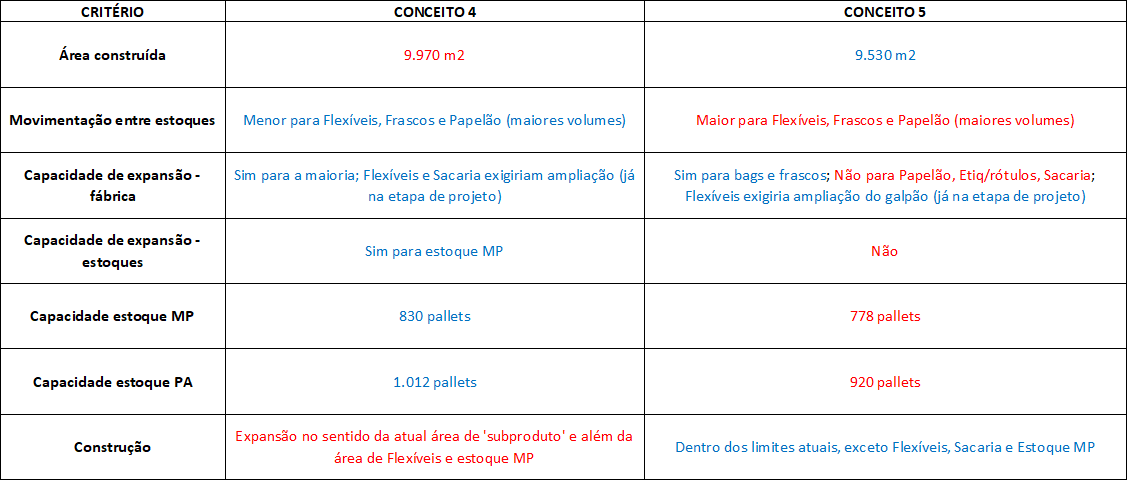

A imagem abaixo mostra um caso real de comparativo entre propostas de layout conceitual. Aqui, mencionamos apenas ‘conceito 4’ e ‘conceito 5’, que no projeto em questão foram as duas alternativas avaliadas como as mais viáveis. Esse é um exemplo de comparativo que considera alguns dos critérios de análise listados logo acima. Os pontos fortes foram destacados em azul e os pontos fracos em vermelho.

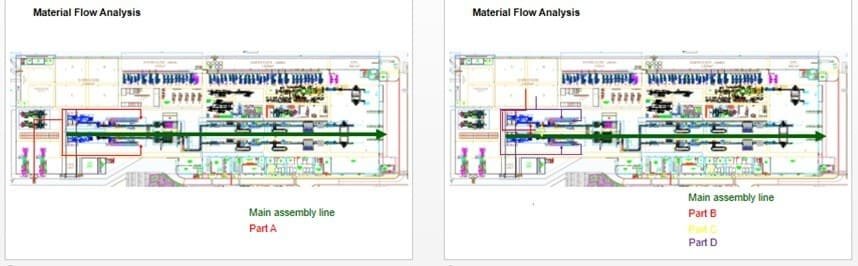

Outras análises também podem suportar a decisão pelo layout ou identificar a necessidade de mudanças e desenho de um novo conceito. A imagem abaixo ilustra a análise de fluxo de materiais que normalmente é realizada para os principais materiais em uma fábrica.

Por fim, é importante que esses diferentes conceitos sejam apresentados para um grande público, considerando áreas da própria operação, manutenção, qualidade, logística interna e externa, engenharia, recebimento, expedição, etc, visando uma análise sob diferentes perspectivas.

Quantos conceitos diferentes de layout devem ser propostos até esse momento? Não existe uma resposta única para isso, mas não é raro em um projeto de layout elaborar 10 conceitos com diferenças entre si.

Identificando os pontos fortes de cada conceito, pode-se prosseguir com o projeto de um layout industrial que contemple o melhor de cada um deles. E isso normalmente é possível!

Novamente, pode-se gerar mais de um conceito, baseado na avaliação dos primeiros conceitos elaborados. Estes certamente devem ser melhores do que os primeiros, pois consideram as ‘lições aprendidas’ obtidas até o momento. Pode-se ainda realizar análises mais complexas, como um FMEA, visando deixar as propostas ainda mais robustas.

E, por fim, em nova reunião de validação, seleciona-se o layout conceitual vencedor e que será detalhado na sequência do projeto.

Passo 5) Criar o projeto de layout detalhado

Nesse momento do projeto, o layout industrial já está praticamente definido. Ou seja, já sabemos onde cada célula, linha ou grupo de máquinas deverá ser posicionado. Então é hora de se preocupar com os detalhes.

Se até então estávamos propondo mudanças na posição de cada bloco do layout, agora estes permanecem onde estão (salvo pequenos ajustes), de forma que estaremos refinando qual a posição de cada posto de trabalho ou máquina.

Também devemos verificar e quantificar o espaço necessário para a realização de diversas atividades, tais como:

- armazenamento de materiais, seguindo um dimensionamento prévio realizado;

- espaço entre máquinas para a realização de intervenções de manutenção;

- largura de corredores considerando a movimentação;

- demarcação de espaços para abastecimento;

- refinamento do posicionamento de cada máquina permitindo aos operadores balancear o conteúdo de trabalho, com o menor nível de movimentação necessário;

- adequação a normas de segurança (NRs) que sejam aplicáveis;

- entre outros.

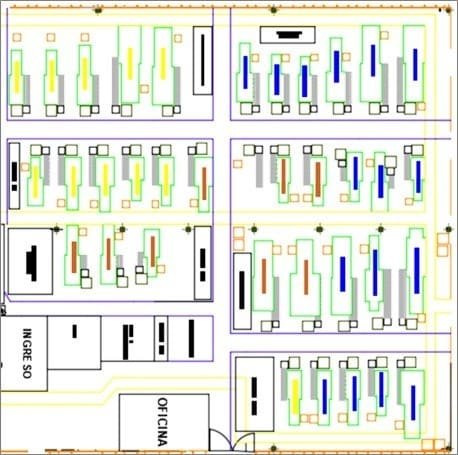

Todo esse detalhamento deve ser obrigatoriamente realizado através de um desenho em escala, em software como o AutoCAD ou similar. Um exemplo de projeto detalhado é mostrado na imagem abaixo. Preste atenção no fato de que, além do posicionamento das máquinas, esse projeto considerou a posição esteiras transportadoras, postos de trabalho para atividades manuais, demarcação de espaços para o posicionamento de pallets de materiais acabados e matérias primas, etc.

Deve ser realizada uma constante consulta ao VSM elaborado, de forma que toda a quantificação já realizada seja verificada e refletida no projeto do layout industrial.

Por fim, uma nova apresentação para um grande público de todas as áreas da empresa deve ser realizada. Todas as críticas (construtivas) devem ser registradas, de forma que ajustes possam ser realizados. Ponto importante: o conceito do layout já está definido, nesse momento as críticas devem ser direcionadas aos detalhes, sem propor grandes mudanças no projeto.

Ao final dessa etapa, o layout detalhado deve ser aprovado e validado como a alternativa a ser implementada.

Passo 6) Planejar a implementação do layout industrial

Agora é hora de planejar a implementação. Considerando a complexidade da atividade, deve ser elaborado um cronograma que contemple todas as ações (CLIQUE AQUI PARA SABER MAIS SOBRE O CRONOGRAMA DE PROJETOS), seja para uma nova operação, seja para a mudança do layout de uma empresa que já está operando.

Esse cronograma deve considerar alguns pontos (nem todos se aplicam a todos os casos):

- a construção da área de fábrica;

- conversas com os fornecedores de equipamentos para entender os requisitos de instalação;

- recebimento de novas máquinas;

- adequações estruturais e de utilidades;

- criação de pulmões de produtos para permitir a parada da operação durante a mudança do layout, sem impactar o fornecimento ao cliente;

- compra de insumos de manutenção para permitir a mudança das máquinas de lugar;

- contratação de serviços de movimentação/remoção de máquinas;

- mudança dos locais de armazenamento de materiais;

- aquisição de porta pallets para armazenamento;

- treinamento para as equipes operacionais, detalhando as principais mudanças que o novo layout irá trazer;

- entre outras.

Você também pode acessar um case de elaboração do layout industrial para analisar o método descrito nesse conteúdo através de um caso real. QUER SABER MAIS? CLIQUE AQUI OU NA IMAGEM ABAIXO.

O projeto do layout industrial é somente o ‘sonho’. A conclusão do plano de implementação é o que faz dele a realidade. Então, mãos à obra!

O QUE MAIS VOCÊ PRECISA SABER PARA CONDUZIR UM PROJETO DE LAYOUT INDUSTRIAL?

Por fim, incluímos nesse texto algumas recomendações sobre como esse projeto deve ser conduzido (isso está escrito somente aqui, quase no final do texto, mas vale para todas as etapas do projeto!).

Mencionamos que, somente em 2 momentos, as propostas de layout devem trazidas para análise de um ‘grande público’, com representantes das principais áreas envolvidas com o layout industrial.

Mas o fato é que esse tipo de projeto NÃO DEVE SER REALIZADO POR POUCAS PESSOAS. Pelo contrário, deve envolver as equipes o tempo todo. Da seguinte forma:

- Se é para avaliar a necessidade de espaço para a realização de manutenção nos equipamentos, envolva diretamente um representante da área de Manutenção;

- Se é necessário avaliar largura de corredores, locais de abastecimento ou o fluxo de materiais pela fábrica, envolva diretamente um representante da Logística Interna;

- Se precisamos dimensionar as áreas de estoque de matérias primas, devemos realizar essa atividade em conjunto com as áreas de Recebimento e Almoxarifado;

- Se precisamos definir diferentes layouts conceituais, as áreas de Produção e Engenharia de Processo devem participar com suas ideias e propostas;

- E claro, se é para desenhar um VSM e projetar o fluxo a ser implementado, representantes de várias áreas devem ser envolvidos para conseguirmos analisar o processo de maneira sistêmica.

Existem inúmeros outros exemplos para ilustrar como as pessoas devem ser envolvidas nas atividades, mas os exemplos acima são suficientes para entender como a atividade deve ser realizada.

Importante destacar ainda que é importante que reuniões periódicas sejam realizadas para compartilhar o avanço do projeto. Isso tem um lado prático, já que serve para validar decisões e trocar informações.

Mas também tem um lado simbólico importante. Nessas reuniões, estaremos frequentemente firmando um ‘compromisso’ com o projeto e com os conceitos validados, com o objetivo de não gerar retrabalhos futuros. Ou seja, não ficar discutindo novamente pontos que já foram validados, como se fossem estabelecidos ‘gates‘ de controle. Evitar o retrabalho no projeto e ruídos na comunicação ajudarão a concluir o projeto no prazo.

Projetar um layout industrial é, sem dúvida, uma CONSTRUÇÃO de ideias e visões de uma situação futura, melhor do que a atual. É muito difícil chegar a um bom projeto de layout final sem percorrer essas etapas. Então, nossa recomendação é que esse passo a passo seja seguido, sempre lembrando que “mais cabeças pensam melhor do que uma só”.

CONCLUSÃO

Como visto e demonstrado, um bom projeto de layout industrial implementado pode ser um ‘grande matador de desperdícios’ na sua operação, eliminando atividades que não agregam valor, reduzindo movimentações, reduzindo estoques e favorecendo o atendimento ao cliente. Afeta diretamente o resultado financeiro da sua empresa.

Por outro lado, um layout ruim nos direciona para alcançar resultados fracos, com processos ruins e uma cultura de desorganização. Assim, é algo que não pode ser desconsiderado em sua empresa.

Esse conteúdo foi elaborado com base em nossa experiência realizando projetos de layout industrial junto a nossos clientes e podemos fazer o mesmo em sua empresa.

CLIQUE AQUI e entre em contato para saber como podemos ajudar sua empresa a ter um layout industrial mais produtivo.